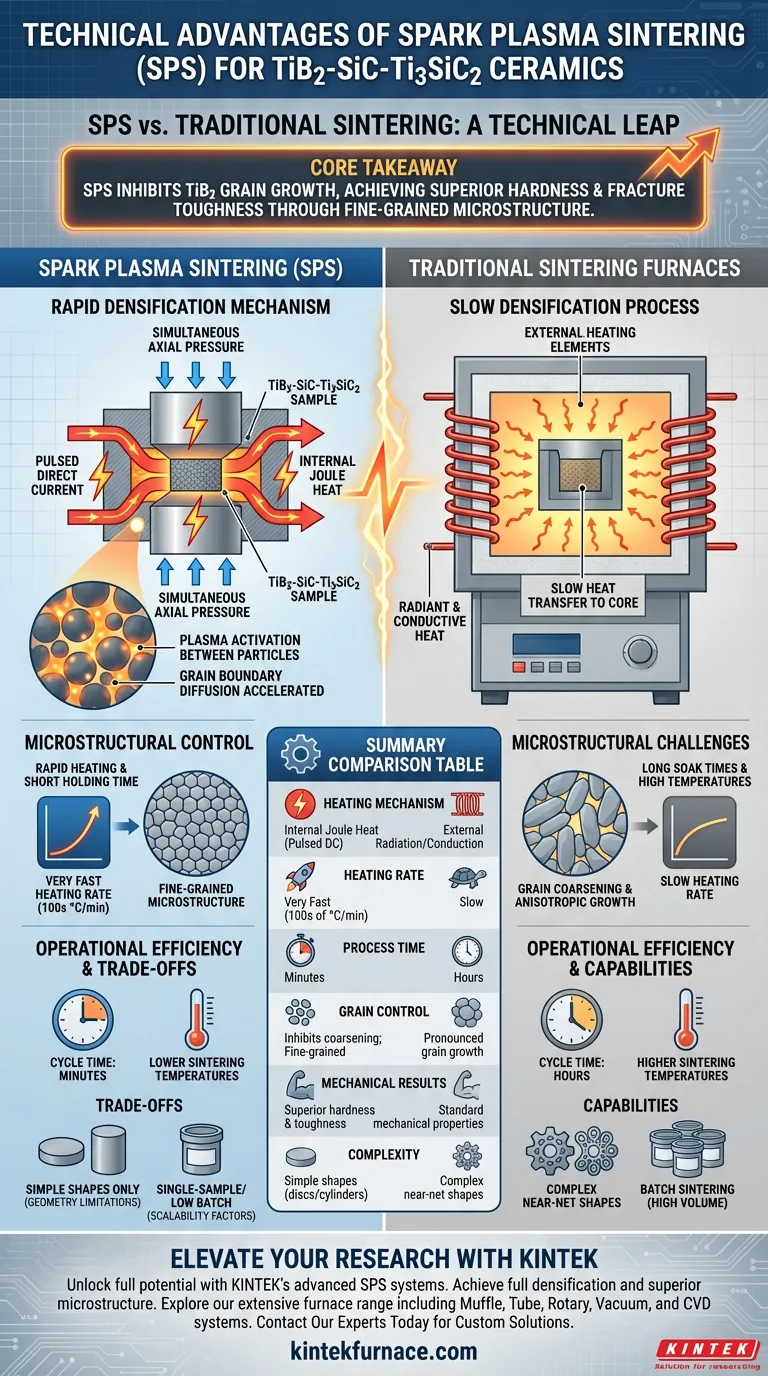

火花等离子烧结 (SPS) 相较于传统炉具有独特的技术优势,它利用大电流脉冲产生内部焦耳热,同时施加轴向压力。与依赖外部加热元件和长时间保温的传统方法不同,SPS 能够实现快速的加热速率,在晶粒粗化发生之前即可将 TiB2-SiC-Ti3SiC2 陶瓷致密化。

核心要点 SPS 对于这种特定复合材料的主要价值在于其能够抑制 TiB2 晶粒的各向异性生长。通过在较低温度下实现完全致密化并显著缩短保温时间,SPS 保留了细晶微观结构,这是获得卓越硬度和断裂韧性的直接驱动因素。

快速致密化的机制

要理解其优势,必须了解热量是如何传递到材料中的。

直接体积加热

传统的烧结炉(如马弗炉或管式炉)使用外部加热元件。热量必须辐射到模具表面,然后缓慢传导到样品核心。

相比之下,SPS 将脉冲直流电直接通过模具和样品本身。这会在内部产生焦耳热。由于热量是从内部产生的,因此系统可以实现每分钟数百摄氏度的加热速率。

同步施加压力

SPS 不仅仅是关于热量;它是一个加压辅助过程。系统在电流同步的情况下施加轴向压力。

这种压力在物理上有助于颗粒重排和致密化。它允许材料在不需要像无压烧结那样高的极端温度的情况下达到高相对密度。

等离子体活化

脉冲电流的作用不仅仅是加热;它会在颗粒之间产生“等离子体活化效应”。这种机制显著促进了晶界扩散,从而大大加速了烧结过程,超越了电阻加热的能力。

微观结构控制与性能

对于 TiB2-SiC-Ti3SiC2 陶瓷而言,微观结构决定了性能。SPS 的技术优越性在此最为明显。

抑制各向异性生长

二硼化钛 (TiB2) 晶粒在高温下具有各向异性生长(在不同方向上以不同速率生长)的自然倾向。

在传统炉中,致密化所需的长时间保温使得 TiB2 晶粒能够不受控制地粗化和生长。SPS 大大缩短了材料在这些关键晶粒生长温度下的停留时间。

保留细晶结构

由于加热速度快且保温时间短,晶粒生长的“窗口”被最小化。结果是获得了具有细晶微观结构的陶瓷。

增强的机械性能

晶粒尺寸与强度的关系是线性的。通过锁定细晶结构,SPS 生产的陶瓷具有显著更高的硬度和断裂韧性。材料有效地绕过了结构退化通常开始的中间温度区域。

操作效率

除了材料性能之外,SPS 系统还提供了明显的过程工程优势。

较低的烧结温度

由于内部加热、等离子体活化和施加压力的结合,与传统的热压或无压烧结相比,在总体温度较低的情况下即可实现完全致密化。

生产吞吐量

SPS 系统的总循环时间仅为传统炉的几分之一。快速加热和冷却的能力显著提高了生产效率,从而实现了更快的迭代和更高的吞吐量。

权衡取舍

虽然 SPS 在材料性能方面技术上更优越,但认识到该技术的局限性以确保其适合您的应用至关重要。

几何形状限制

由于 SPS 依赖于通过模具(通常是石墨)施加单轴压力,因此通常仅限于简单形状,如圆盘或圆柱体。与传统的无压烧结相比,生产复杂、近净形零件要困难得多。

规模化因素

传统炉通常可以同时批量烧结数百个零件。SPS 通常是单样品或小批量生产。虽然循环时间快得多,但每批的总产量通常较低,这可能会影响大规模生产的成本计算。

为您的目标做出正确选择

在为 TiB2-SiC-Ti3SiC2 陶瓷选择 SPS 与传统烧结之间进行决策时,请权衡您的具体要求:

- 如果您的主要重点是最大化机械性能:选择 SPS。抑制 TiB2 晶粒生长及其带来的高断裂韧性是传统方法无法比拟的。

- 如果您的主要重点是快速原型制作:选择 SPS。快速的循环时间使您可以在一天内测试多种温度和压力组合。

- 如果您的主要重点是复杂零件几何形状:可能需要传统烧结,因为 SPS 受限于压力模具的几何形状。

当结构完整性和陶瓷的机械极限是首要考虑因素时,SPS 是明确的选择。

总结表:

| 特性 | 火花等离子烧结 (SPS) | 传统烧结炉 |

|---|---|---|

| 加热机制 | 内部焦耳热 (脉冲直流电) | 外部辐射/传导 |

| 加热速率 | 非常快 (100s °C/分钟) | 慢 |

| 工艺时间 | 分钟 | 小时 |

| 晶粒控制 | 抑制粗化;细晶结构 | 明显晶粒生长 |

| 机械结果 | 卓越的硬度和韧性 | 标准机械性能 |

| 复杂性 | 简单形状 (圆盘/圆柱体) | 复杂近净形零件 |

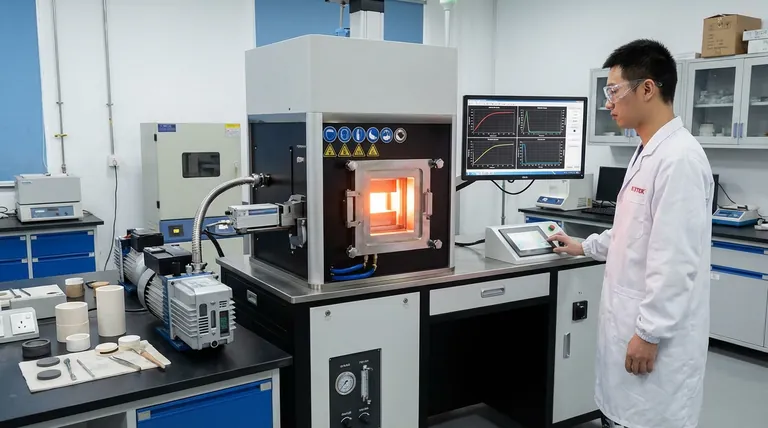

通过 KINTEK 提升您的材料研究

利用KINTEK 先进的火花等离子烧结 (SPS) 系统,释放您高性能陶瓷的全部潜力。我们拥有专业的研发和精密制造支持,提供实现 TiB2-SiC-Ti3SiC2 复合材料及其他材料完全致密化和卓越微观结构控制所需的尖端技术。

我们广泛的实验室炉系列包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以完全定制,以满足您独特的研究和生产需求。不要满足于晶粒粗化和漫长的周期时间——今天就体验 KINTEK 的优势。

图解指南

参考文献

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

本文还参考了以下技术资料 Kintek Furnace 知识库 .