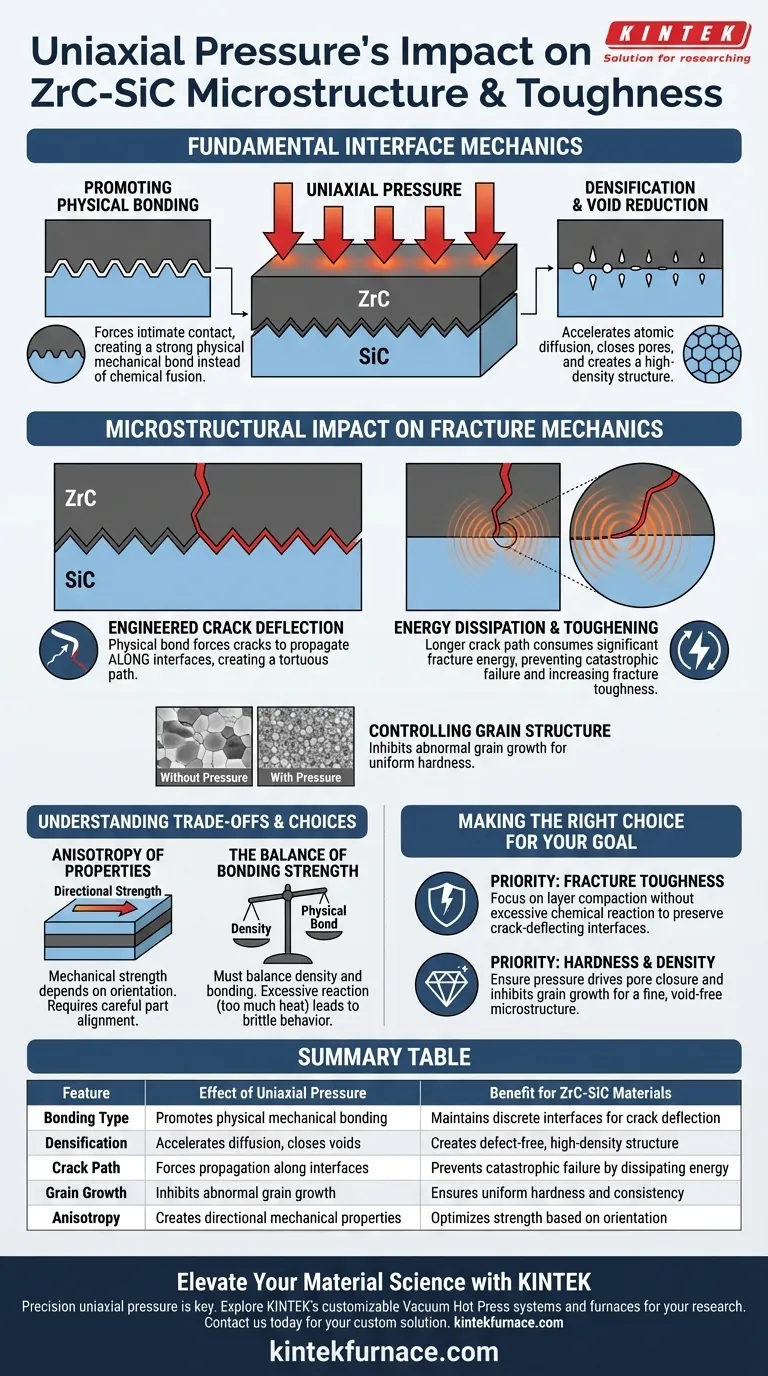

真空热压炉施加的单轴压力从根本上决定了 ZrC-SiC 层状材料的界面力学。通过迫使各层紧密接触,压力促进了牢固的物理机械结合,同时最大限度地减少了复杂化学反应相的形成。这种特定的微观结构排列对于制造能够承受应力过程中裂纹偏转的增韧材料至关重要。

核心要点 连续的压力不仅使材料致密化;它还设计了特定的断裂行为。通过优先选择层间的物理结合而非化学融合,该工艺为裂纹偏转创造了路径,从而消耗了断裂能量,并显著防止了灾难性失效。

层间结合机制

促进物理接触而非化学反应

单轴压力的主要功能是迫使 ZrC 和 SiC 的不同层紧密、连续地接触。

压力鼓励物理机械结合,而不是促进深度化学反应将各层熔合成一个单一的脆性块体。这种区别对于维持材料增韧机制所需的离散层状结构至关重要。

致密化和孔隙减少

施加恒定的轴向压力是在烧结保温阶段原子扩散的辅助驱动力。

该压力有助于闭合孔隙并填充不同层之间的空隙。其结果是高度致密的结构,各层紧密堆积,减少了可能成为失效起始点的缺陷。

微观结构对断裂力学的影响

设计的裂纹偏转

单轴压力产生的结合的物理性质决定了材料在开裂时的行为。

由于各层是机械结合而非化学熔合,裂纹被迫沿着层界面传播,而不是直接穿过它们。这种偏转会产生曲折的裂纹路径,防止组件立即发生灾难性失效。

能量耗散和增韧

沿着层界面偏转裂纹的过程会消耗大量的断裂能量。

通过迫使裂纹传播更长的距离并改变方向,微观结构有效地吸收了能量。这使得材料具有显著改善的断裂韧性,使其比由相同材料组成的整体陶瓷更具弹性。

控制晶粒结构

精确的压力施加可抑制高温烧结阶段的异常晶粒生长。

这确保了微观结构保持细小且分布均匀。一致的晶粒结构对于维持均匀的硬度和防止陶瓷层内的局部弱点至关重要。

理解权衡

性能各向异性

需要认识到,单轴压力会产生具有方向性性能的微观结构。

材料将表现出不同的机械强度,具体取决于力是平行还是垂直于压制层施加。虽然这有利于裂纹偏转,但在使用过程中需要仔细确定最终零件的方向。

结合强度平衡

在实现足够的密度和保持所需的物理结合之间存在微妙的平衡。

如果结合变得过于化学反应性(通常是由于温度过高而非压力过高),各层可能会完全熔合。这将消除裂纹偏转所需的界面,使材料恢复到脆性行为特征。

为您的目标做出正确选择

为了最大限度地提高 ZrC-SiC 层状材料的性能,请根据您的具体机械要求调整您的加工参数:

- 如果您的主要关注点是断裂韧性:优先考虑确保层压实而不会引起过度化学反应的压力参数,以保留裂纹偏转所需的物理界面。

- 如果您的主要关注点是硬度和密度:确保压力足以驱动孔隙闭合并抑制晶粒生长,从而形成细小、无孔的微观结构。

最终,单轴压力的价值在于它能够将脆性陶瓷成分转化为耐损伤的层状复合材料。

总结表:

| 特征 | 单轴压力的影响 | 对 ZrC-SiC 材料的好处 |

|---|---|---|

| 结合类型 | 促进物理机械结合而非化学熔合 | 保持离散界面以实现裂纹偏转 |

| 致密化 | 加速原子扩散并闭合空隙/孔隙 | 形成无缺陷、高密度的层状结构 |

| 裂纹路径 | 迫使裂纹沿着层界面传播 | 通过耗散能量防止灾难性失效 |

| 晶粒生长 | 抑制烧结过程中的异常晶粒生长 | 确保均匀的硬度和结构一致性 |

| 各向异性 | 产生方向性机械性能 | 根据特定的应力方向优化强度 |

通过 KINTEK 提升您的材料科学水平

单轴压力的精度是将脆性陶瓷转化为高性能复合材料的关键。在专家研发和制造的支持下,KINTEK 提供先进的真空热压炉、马弗炉、管式炉、旋转炉和 CVD 炉,所有这些都可以完全定制,以满足您独特的研究和生产需求。

无论您是设计下一代 ZrC-SiC 层还是优化先进合金的致密化,我们的高温系统都能提供突破性结果所需的控制和可靠性。立即联系我们,找到您的定制解决方案。

图解指南