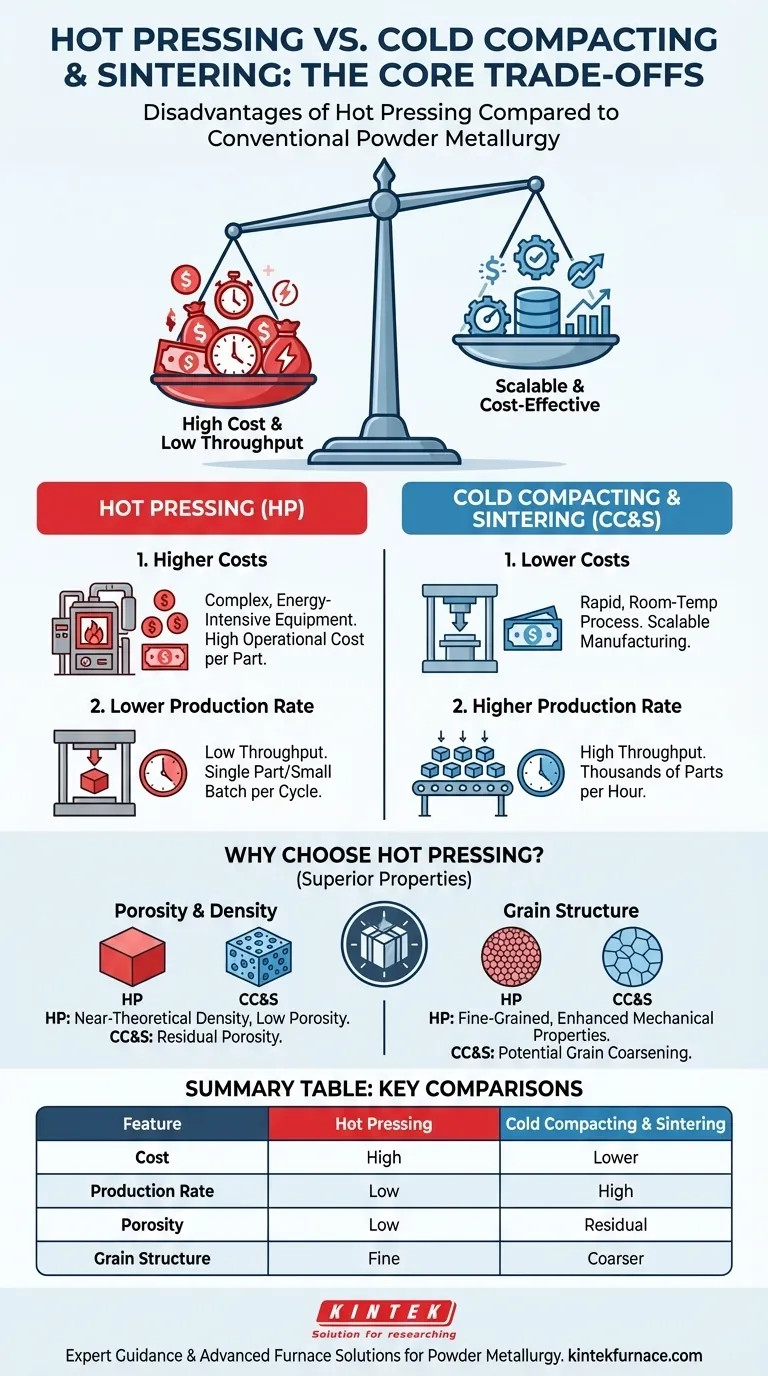

从根本上说,与传统的冷压实和烧结相比,热压的主要缺点是成本显著更高,生产率更低。虽然热压可以生产出更优质的材料,但它是一个更复杂、更耗能的过程,因此不太适合大批量、对成本敏感的应用。

在这两种粉末冶金技术之间的选择,不在于哪种“普遍更好”,而在于一个根本性的权衡。热压以牺牲成本和速度为代价,优先考虑最终材料的质量和密度;而冷压实和烧结则优先考虑可扩展性和成本效益。

核心缺点:成本和生产力

采用热压工艺流程的两个最显著的缺点是其资金投入和有限的吞吐量。这些因素往往使其成为大规模生产的不可行选择。

更高的设备和能源成本

热压所需的机械本身就更复杂。它必须同时安全地处理极高的温度和高压力,这要求有强大的工程设计和昂贵的材料。

这种双重作用的过程也是非常耗能的。对模具和粉末进行每一次循环加热都会消耗大量的电力,从而推高了每个零件的运营成本。

较低的生产吞吐量

生产力是一个关键的限制因素。一个热压机通常在一个自给自足的加热和压制周期内一次只处理一个部件或一小批部件。

相比之下,冷压实是一个快速的室温冲压过程,每小时可以生产数千个“生坯”零件。然后,这些零件可以在单独的熔炉中进行大批量烧结,从而形成高度可扩展的生产线。

理解权衡:为什么要选择热压?

尽管存在缺点,但热压之所以被使用,是有其原因的:它能实现单独使用冷压实和烧结通常无法实现的材料性能。

对孔隙率和密度的影响

在热压过程中同时施加热量和压力,可以有效地消除粉末颗粒之间的空隙。这使得部件的密度接近理论值,且孔隙率极低。

另一方面,冷压实和烧结的最终零件中往往会残留孔隙率。这可能会损害机械强度、耐用性和抗疲劳性。

晶粒结构的控制

热压能促进非常细小的晶粒微观结构。加热过程中施加的压力在物理上抑制了晶粒的生长,这对于提高硬度和韧性等机械性能至关重要。

传统烧结(无压力)使用的高温可能导致晶粒粗化,这可能会降低最终产品的整体机械性能。

时间悖论解释

虽然整个热压过程的吞吐量较低,但实际的致密化阶段却非常快——通常只需要 3 到 10 分钟。

相比之下,传统烧结可能需要在熔炉中花费 1 到 2 小时才能完全致密化。关键区别在于批次大小;您可以在那两小时内烧结数千个冷压实的零件,而热压机只能生产一个。

为您的应用做出正确的选择

选择正确的工艺需要清楚了解您项目的主要目标。

- 如果您的主要重点是大规模生产和成本效益: 选择冷压实和烧结,因为它具有无与伦比的可扩展性和更低的单位成本。

- 如果您的主要重点是最大性能和密度: 在生产关键部件(其中机械故障是不可接受的)时,选择热压。

- 如果您的主要重点是先进材料: 对于常规烧结效果不佳的陶瓷或特种合金,热压通常是实现完全致密的唯一可行方法。

最终,您的决定取决于平衡部件的工程要求与其生产的经济现实。

总结表:

| 缺点 | 热压 | 冷压实和定型 |

|---|---|---|

| 成本 | 设备和能源成本高 | 单位成本低 |

| 生产率 | 低吞吐量,批次加工 | 高吞吐量,可扩展 |

| 孔隙率 | 接近理论密度,低孔隙率 | 可能残留孔隙率 |

| 晶粒结构 | 细晶粒,性能增强 | 可能发生晶粒粗化 |

需要关于为您的粉末冶金工艺选择合适的高温炉的专家指导吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统等先进解决方案。我们强大的深度定制能力确保我们能够满足您独特的实验要求,无论是用于高性能热压还是可扩展烧结。请立即联系我们,以优化您实验室的效率并获得卓越的材料成果!

图解指南