真空热压炉是高性能复合材料的关键致密化引擎。它通过在无氧环境中同时施加机械压力和高热能来工作。这种独特的组合迫使粉末颗粒紧密结合,消除了可能削弱最终材料强度的空隙。

核心要点 真空热压炉对于生产高硬度材料至关重要,因为它通过同时施加热量和单轴压力来实现接近理论密度的目标。通过去除氧化膜和防止氧化,它确保了金属基体与润滑颗粒之间清洁、牢固的结合,直接带来了卓越的耐磨性和机械强度。

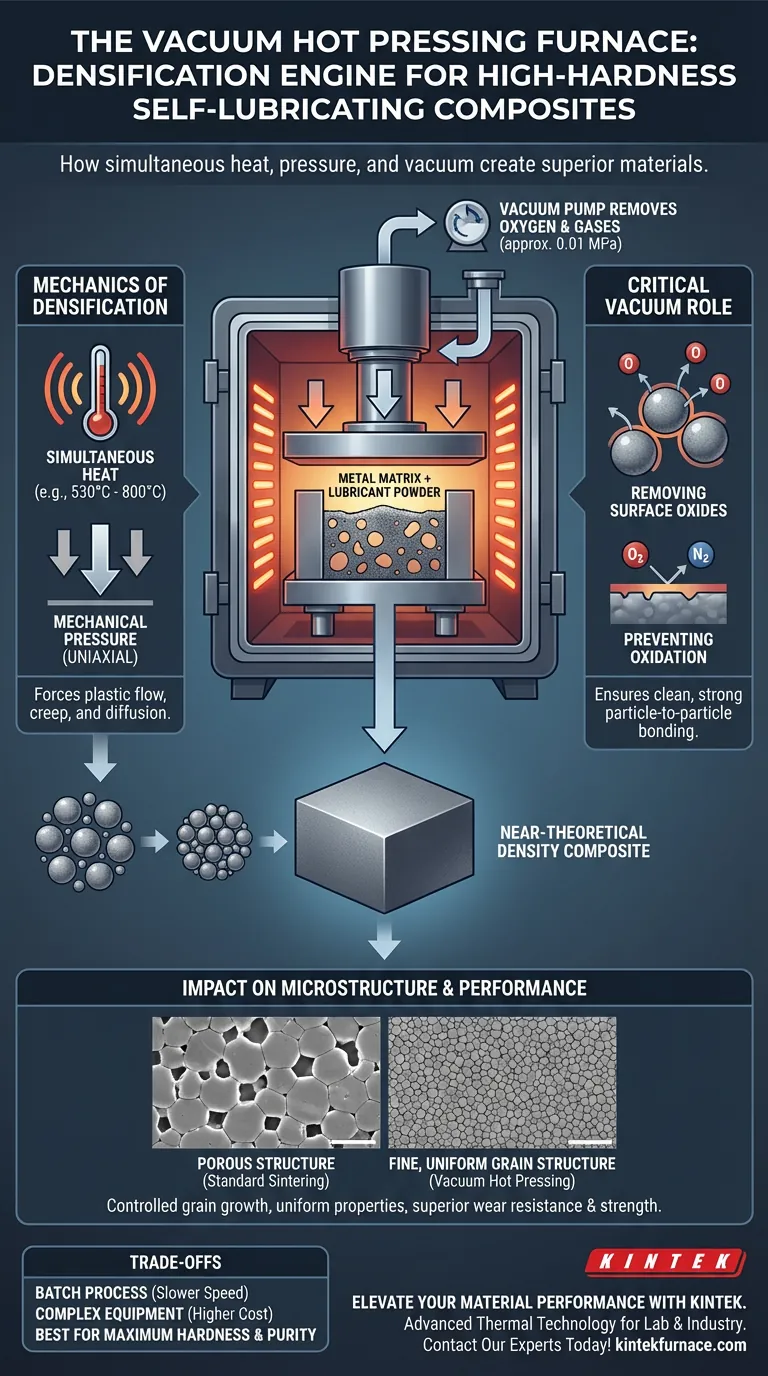

致密化的力学原理

同时加热与加压

该炉的关键特征是在高温加热(通常在 530°C 至 800°C 之间)的同时施加机械压力(例如单轴压力)。

热量促进粉末颗粒之间的扩散,而机械压力则积极地将材料压实在一起。

消除孔隙

在标准烧结中,颗粒之间可能残留孔隙。在真空热压中,施加的压力驱动塑性流动和蠕变机制。

这会物理性地迫使材料填充空隙,显著减少孔隙率,并实现接近材料理论极限的密度。

真空环境的关键作用

去除表面氧化物

主要参考资料强调,真空环境并非仅仅是被动存在;它能主动去除粉末颗粒表面的氧化膜。

氧化膜会阻碍结合。通过剥离它们,炉子能够实现直接的颗粒对颗粒接触,这对于高硬度至关重要。

防止氧化退化

高温通常会加速氧化,从而会使金属基体退化。真空(通常约为 0.01 MPa)可去除氧气、氮气和水蒸气等有害气体。

这可以防止金属基体的氧化和碳化,确保复合材料保持其预期的化学纯度和强度。

确保清洁的界面结合

对于自润滑复合材料,通常将金属与陶瓷或润滑剂混合,这些不同材料之间的界面可能是一个薄弱点。

真空促进脱气和杂质去除,从而形成清洁的微观界面结合。这种牢固的结合可以防止材料在应力或摩擦下碎裂。

对微观结构和性能的影响

控制晶粒生长

高硬度材料依赖于细小的晶粒结构。由于炉子施加高压,与无压烧结相比,它通常可以在相对较低的温度下实现致密化。

这有助于抑制晶粒生长。较小的晶粒通常会产生更硬、更韧的材料。

均匀性和稳定性

先进的真空炉采用高精度控制系统来调节温度、压力和抑制速率。

这种精度使得整个样品具有均匀的材料结构,确保每个部件的硬度和自润滑性能都一致且可靠。

理解权衡

工艺速度和产量

与连续烧结方法不同,真空热压通常是批次式工艺。

它需要时间来抽真空、加热腔体、施加压力以及在受控条件下冷却。这通常使其比传统的传送带烧结速度慢,并且不太适合大规模、高速的生产。

设备复杂性

在施加数吨机械力的情况下保持高真空的要求增加了复杂性。

这些炉子需要坚固的绝缘、复杂的密封件以及先进的控制系统来管理所涉及的能量和力。与常压炉相比,这导致了更高的资本和运营成本。

为您的目标做出正确选择

在决定真空热压是否是您的复合材料的正确制造路线时,请考虑您的具体性能要求。

- 如果您的主要关注点是最大硬度和密度:选择真空热压。压力和真空的组合是实现接近理论密度和无孔结构的唯一可靠方法。

- 如果您的主要关注点是材料纯度:选择此方法可确保完全去除氧化膜并防止高温氧化,这对于高质量的结合至关重要。

- 如果您的主要关注点是大批量、低成本生产:评估无压烧结是否能满足您的最低规格要求,因为热压是一种资源密集型的批次工艺。

最终,对于高硬度自润滑复合材料而言,真空热压炉不仅仅是一个选项——它是实现满足严苛工业应用所需结构完整性的先决条件。

总结表:

| 特性 | 真空热压的影响 | 对复合材料的好处 |

|---|---|---|

| 压力施加 | 加热过程中的单轴压力 | 消除空隙并实现接近理论密度 |

| 真空环境 | 去除氧化膜和有害气体 | 防止氧化并确保纯净的结合界面 |

| 温度控制 | 精确加热(530°C - 800°C) | 抑制晶粒生长,形成更硬、更韧的结构 |

| 微观结构 | 塑性流动和蠕变机制 | 一致的均匀性和优越的机械强度 |

通过 KINTEK 提升您的材料性能

利用 KINTEK 的先进热技术,充分释放您高性能复合材料的潜力。在专家研发和世界级制造的支持下,KINTEK 提供高精度的真空、马弗炉、管式炉、旋转炉和 CVD 系统,可根据您的具体实验室和工业要求进行定制。无论您是开发高硬度自润滑材料还是先进陶瓷,我们可定制的高温炉都能提供您的研究所需的压力和纯度。

准备好优化您的致密化工艺了吗?

图解指南

参考文献

- Huifeng Ning, Litian Hu. Modeling and prediction of tribological properties of copper/aluminum-graphite self-lubricating composites using machine learning algorithms. DOI: 10.1007/s40544-023-0847-2

本文还参考了以下技术资料 Kintek Furnace 知识库 .