从根本上讲,真空压机之所以极其通用,是因为它利用均匀的大气压力来夹紧和成型材料。与产生局部压点的机械压机不同,真空压机对物体表面的每个部分施加完美分布的力,无论其形状如何,使其非常适合层压、贴面和成型各种材料。

真空压机的真正多功能性源于其方法。通过利用大气压力,它可以完美地适应复杂的曲线和复杂的形状,从而实现传统机械夹紧难以或不可能完成的层压和成型任务。

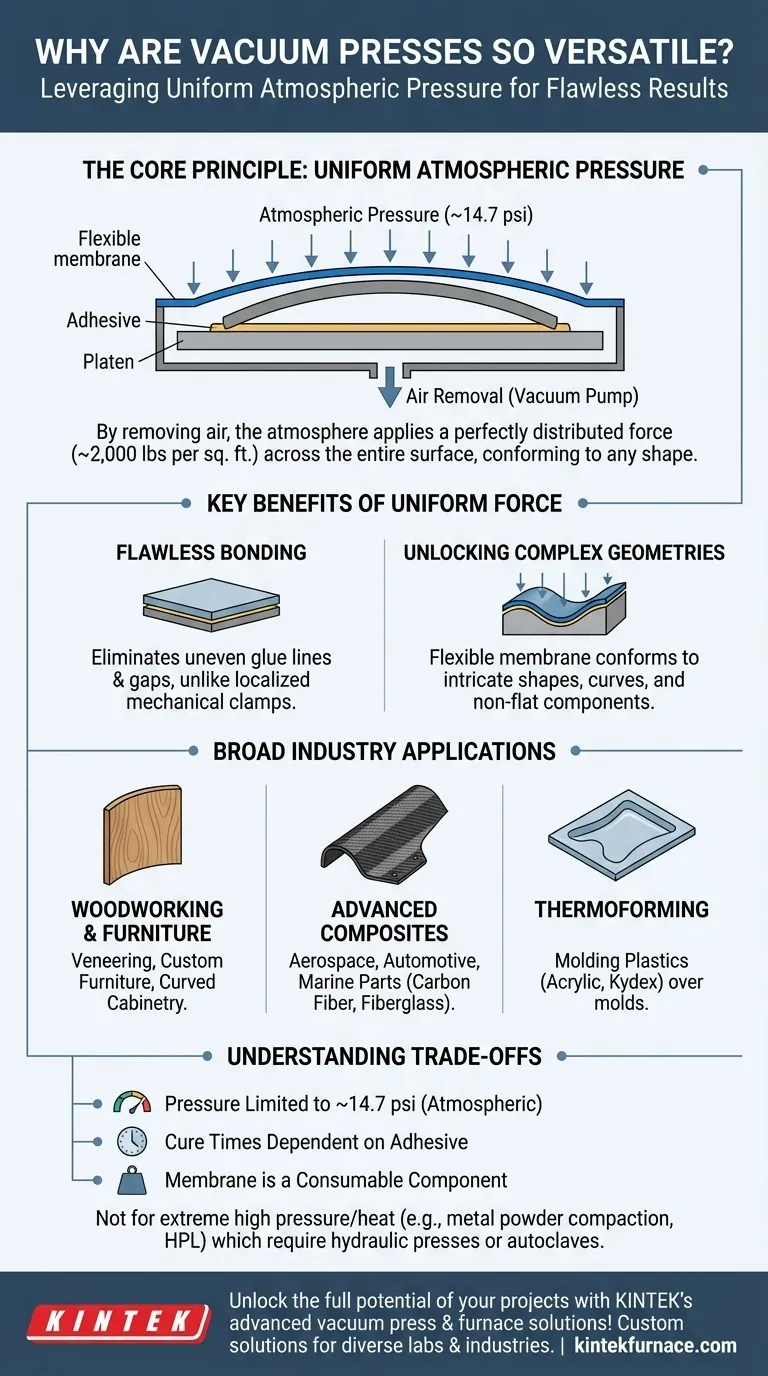

均匀大气压力的原理

要了解其多功能性,您必须首先了解真空压机的工作原理。它不是一种“拉动”或“吸取”材料的机器;它是一个去除空气的系统,让大气的重量来完成工作。

工作原理

典型的设置涉及将材料和粘合剂放置在一个重型乙烯基或聚氨酯袋内,或放置在平台上的柔性膜下。然后,泵将袋子或腔室内的空气抽出。

当空气被抽出时,外部的大气压力——在海平面约为每平方英寸 14.7 磅 (psi)——不再被内部压力抵消。这使得大气以巨大且均匀的力向下压在柔性膜上。

均匀力的威力

这种方法提供了每平方英尺约 2,000 磅的夹紧力。关键是,这种力完美均匀地分布在工件的每一平方英寸上。

这消除了由于机械夹具仅在夹点处集中受力而可能出现的胶线不均、间隙或损坏的风险。

解锁复杂的几何形状

由于压力是由柔性膜施加的,它可以完美地跟随任何形状的轮廓。这是它处理弯曲面板、复杂镶嵌件以及其他机械夹紧会成为噩梦的非平面部件的关键所在。

广泛的材料和应用兼容性

这种均匀压力的原理使真空压机成为众多行业和各种材料的问题解决者。

木工和家具制造

在木工行业,真空压机是用于大型平面贴面和层压定制家具和橱柜弯曲部件的黄金标准。均匀的压力确保了完美的粘合,没有气泡。

先进复合材料和塑料

对于航空航天、汽车和船舶等行业,真空压机对于制造复合材料部件至关重要。浸渍了树脂的碳纤维、玻璃纤维或凯夫拉等材料层被压在一起,以制造坚固、轻质的部件。

热成型

除了粘合,真空压机还可用于热成型。将一片塑料(如亚克力或 Kydex)加热至有韧性,然后将其铺在压机内的模具上。真空将片材向下吸,迫使其精确地呈现模具的形状。

了解权衡

虽然真空压机用途广泛,但它并非所有问题的解决方案。了解其局限性对于正确应用至关重要。

压力限制

真空压机可达到的最大力受环境大气压力(约 14.7 psi)的限制。对于需要极高压力的应用,例如压实金属粉末或高压层压板 (HPL),则需要液压机。

固化时间和温度

工艺速度通常取决于所用粘合剂的固化时间。虽然有些系统集成了加热毯以加速固化,但它们通常达不到某些高性能航空航天复合材料所需的高压釜的极端温度和压力。

袋和膜的耐用性

柔性袋或膜是耐用但最终是消耗性的部件。尖锐的角落或不当操作可能会导致穿刺,从而导致真空损失。仔细的项目准备对于保护膜至关重要。

真空压机适合您的应用吗?

选择正确的工具需要将它的能力与您的特定目标相匹配。

- 如果您的主要重点是复杂的木工、贴面或弯曲部件的层压: 真空压机是实现完美、专业级效果的无与伦比的工具。

- 如果您的主要重点是使用轻质复合材料进行原型制作或制造: 真空压机提供了一种易于使用且有效的方法来创建坚固、复杂的复合材料形状。

- 如果您的主要重点是需要极端压力或热量的大批量生产: 您应该评估更专业的工业设备,例如液压机或高压釜。

归根结底,真空压机的力量来自于其对基本物理原理的简单而有效的运用。

摘要表:

| 特性 | 优势 | 常见应用 |

|---|---|---|

| 均匀大气压力 | 均匀的力分布,实现完美的粘合 | 贴面、弯曲部件层压 |

| 柔性膜 | 适应复杂的形状和精密的几何结构 | 复合材料制造、热成型 |

| 广泛的材料兼容性 | 可用于木材、塑料、碳纤维等 | 航空航天、汽车、家具制造 |

| 局限性 | 最大压力约 14.7 psi;不适用于极端高温/高压 | 不适合金属粉末压实或 HPL |

利用 KINTEK 先进的真空压机解决方案,释放您项目的全部潜力! 我们利用卓越的研发和内部制造能力,为实验室和各行业提供高温炉系统,例如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保为您的独特实验需求提供精确的解决方案,提高效率和成果。立即联系我们,讨论我们如何支持您的特定应用!

图解指南