从根本上说,真空成型机用于将加热的塑料片材在模具上进行塑形。通过产生真空,机器将软化的塑料紧紧地吸附到模具的轮廓上,形成特定的形状。这个过程是制造无数日常用品的基础,从简单的包装到复杂的汽车零部件。

真空成型是生产简单、中空或壳状塑料部件的一种高效且经济的方法。它的价值在于较低的模具成本和快速的生产周期,尤其与注塑成型等更复杂的工艺相比。

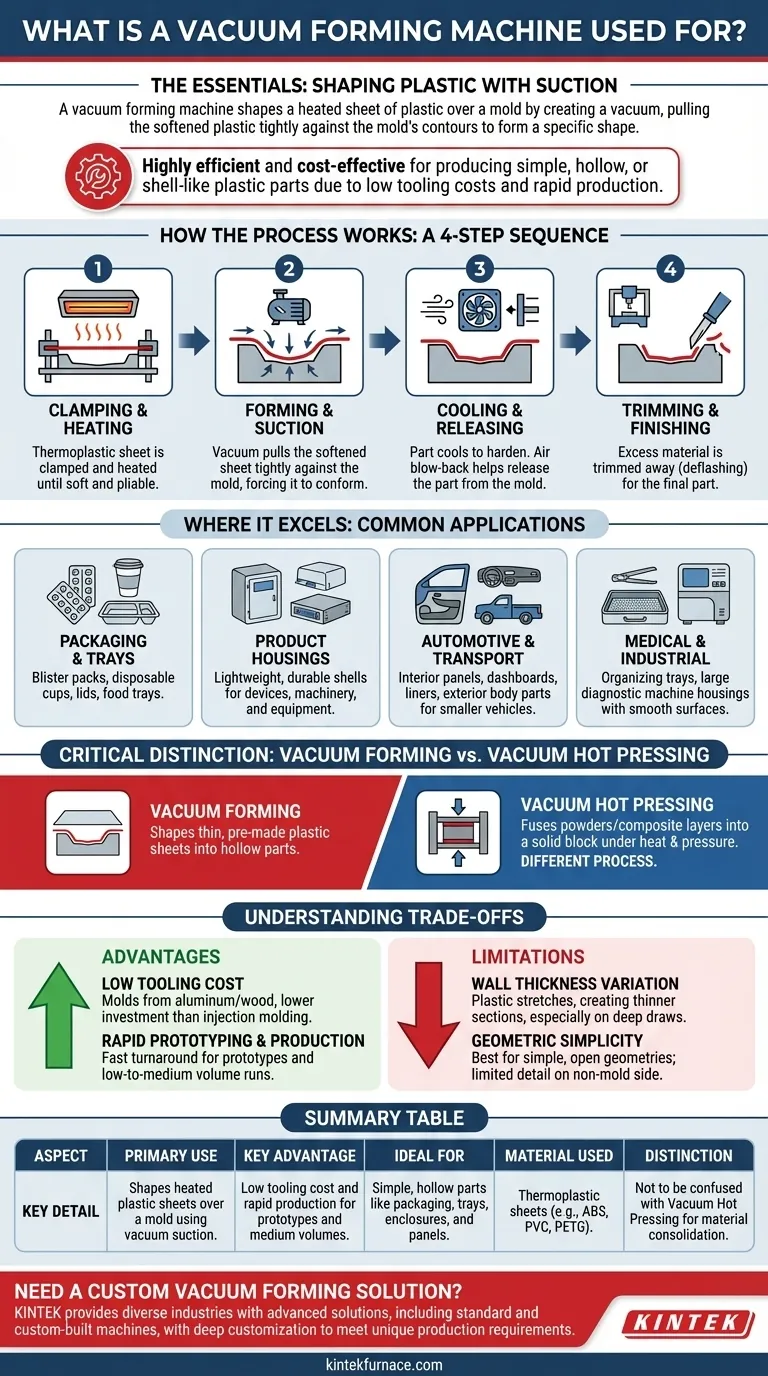

真空成型过程的工作原理

要了解其应用,首先必须了解其核心机械原理。该过程是加热、成型和精加工的一个直接顺序。

步骤 1:夹紧和加热

将一片热塑性材料夹紧在一个框架中。然后将该片材移至加热站,辐射加热器将其加热,直到它变得柔软且有弹性,达到其特定的成型温度。

步骤 2:成型和吸力

软化的塑料片材被降低到模具上方或抬升到模具内。然后启动强大的真空泵,迅速抽出片材和模具之间的空气。大气压力将有弹性的塑料向下推,迫使其完全贴合模具的精确形状。

步骤 3:冷却和脱模

一旦塑料采用了模具的形状,就必须将其冷却以使其变硬和定型。这通常通过冷却风扇或喷雾来加速。冷却后,向空间中吹入空气,以帮助部件从模具中脱离。

步骤 4:修边和精加工

新成型的部件仍然附着在原始的塑料片材上。最后一步是切除多余的材料,这个过程被称为“飞边去除”。这可以通过手工完成,也可以通过自动化的 CNC 路由来实现更高的精度。

真空成型擅长的领域:常见应用

该工艺的独特特性使其成为广泛产品的理想选择,特别是那些用作盖子、容器或面板的产品。

包装和托盘

这是最常见的应用。电子产品和药品的吸塑包装、一次性杯子和盖子以及食品塑料托盘都是真空成型产品的经典示例。

产品外壳和罩壳

真空成型非常适合制造轻便耐用的外壳。这包括医疗设备的罩壳、工业机械的盖子以及用于安装内部组件的电子设备外壳。

汽车和运输部件

车辆内部和外部的许多部件都是真空成型的。这包括内门板、仪表板、卡车床衬垫以及高尔夫球车或 ATV 等小型车辆的外板。

医疗和工业设备

该工艺用于制造用于消毒和整理手术工具的托盘,以及大型诊断设备的机壳。它能够生产光滑、易于清洁的表面的能力是一个关键优势。

关键区别:真空成型与真空热压

务必不要将真空成型与其他使用真空的工业过程(例如真空热压)相混淆。参考资料中提到了这一点,而且区别非常重要。

- 真空成型将预制的薄塑料片材塑造成中空部件。

- 真空热压在热、压和真空下将粉末或复合材料层熔合在一起形成致密的固体块。它用于制造高性能陶瓷或复合材料坯料等先进材料,而不是用于成型薄片。

了解权衡

与任何制造工艺一样,真空成型具有明确的优势和局限性,这些决定了其理想的使用场景。

优势:低模具成本

真空成型的模具通常由铝甚至木材制成,不需要承受高压。这使得初始模具投资明显低于注塑成型等需要硬化钢模具的工艺。

优势:快速原型制作和生产

工艺和模具的简单性允许非常快的周转时间。这使其成为生产原型、测试设计和完成中低批量生产的绝佳选择。

局限性:壁厚变化

当塑料片材拉伸到模具上时,它会变薄,尤其是在深拉伸和尖角处。最终部件的壁厚不会完全均匀,这可能是结构应用的限制因素。

局限性:几何形状简单性

真空成型最适合制造具有开放、简单几何形状且没有倒扣或复杂内部特征的部件。部件只有一侧与模具接触,限制了非模具侧的细节。

您的项目适合真空成型吗?

您选择的制造工艺应始终与您的产品要求和业务目标保持一致。

- 如果您的主要重点是经济高效的原型制作或中低批量生产: 由于其较低的初始模具成本和快速的周转时间,真空成型是理想的选择。

- 如果您的项目需要简单的中空形状,如盖子、托盘或外壳: 这项技术是行业标准,擅长高效地生产这类部件。

- 如果您需要壁厚均匀或内部特征复杂的复杂部件: 您应该研究其他工艺,例如注塑成型或滚塑成型。

- 如果您正在处理陶瓷粉末或碳纤维层等先进原材料: 您很可能在寻找真空热压,这是一种用于材料固结的根本不同的工艺。

了解这些核心原则可以帮助您为特定目标选择正确的制造工艺。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要用途 | 使用真空吸力在模具上塑形加热的塑料片材。 |

| 主要优势 | 原型制作和中等批量生产的低模具成本和快速生产。 |

| 理想用途 | 简单的中空部件,如包装、托盘、外壳和面板。 |

| 使用的材料 | 热塑性片材(例如 ABS、PVC、PETG)。 |

| 区别 | 不应与用于材料固结的真空热压相混淆。 |

需要定制的真空成型解决方案?

KINTEK 利用卓越的研发和内部制造能力,为各行各业提供先进的真空成型解决方案。我们的产品线,包括标准和定制设备,辅以我们强大的深度定制能力,可以精确满足您独特生产需求——无论是快速原型制作还是高效的中等批量运行。

让我们将您的想法塑造成现实。立即联系我们的专家,讨论我们如何优化您的塑料部件制造!

图解指南