从本质上讲,模块化等离子体增强化学气相沉积(PECVD)系统为太阳能电池制造提供了显著的操作优势,主要是通过最大限度地提高生产正常运行时间和吞吐量。这种架构允许在不停止整个生产线的情况下对单个工艺腔室进行离线维护或清洁,从而实现成本效益高的大规模生产、高效的材料利用和一致的高质量薄膜沉积。

模块化 PECVD 系统的核心价值不仅在于其生产的薄膜质量,还在于它解决工业规模制造主要挑战的能力:最大限度地减少昂贵的停机时间。它将传统上时断时续的工艺转变为更连续、更经济高效的操作。

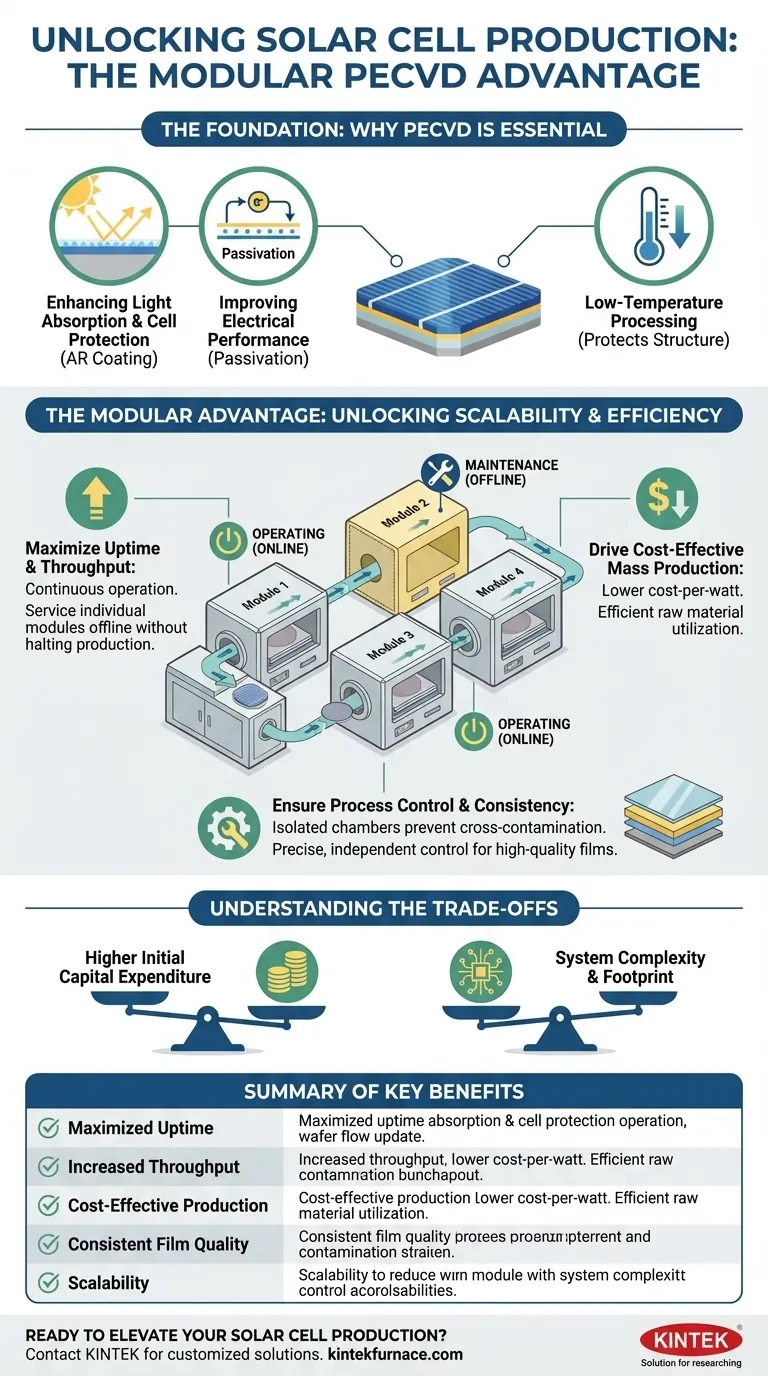

基础:为什么 PECVD 对太阳能电池至关重要

要理解模块化的优势,我们必须首先认识到 PECVD 在制造高效太阳能电池方面所起到的基本作用。它是将关键薄膜沉积到硅片上的首选技术。

### 增强光吸收和电池保护

PECVD 用于应用减反射(AR)涂层,通常由氮化硅(SiNx)制成。这种微观层对于捕获更多阳光、减少反射,从而增加电池可以转换的能量至关重要。

这种相同的 SiNx 层还充当保护屏障,保护精致的电池表面免受可能随时间推移而降低其性能的水分和污染物的侵害。

### 提高电气性能(钝化)

在沉积过程中,富含氢的 SiNx 薄膜会执行一项称为钝化的关键功能。它能有效地“修复”微小缺陷,并中和硅片内部的杂散电荷(悬挂键)。

这种钝化改善了电荷载流子(电子)的迁移率,使它们能够更自由地流动,从而提高太阳能电池的整体效率。

### 低温处理的优势

与传统化学气相沉积(CVD)不同,PECVD 在低得多的温度下运行。这对于在涂覆过程中保护太阳能电池精致的现有结构免受热损伤至关重要。

模块化优势:释放生产可扩展性

虽然标准的 PECVD 提供了必要的薄膜质量,但模块化架构才是实现真正的工业规模效率的关键。它重新思考了机器的设计,以直接解决大规模生产的瓶颈。

### 最大限度地提高正常运行时间和吞吐量

在传统的单腔室系统中,必须关闭整个设备进行例行清洁和维护。这是造成生产时间损失的一个重要来源。

模块化系统由多个独立的工艺腔室组成。当一个模块需要清洁时,可以在其他模块继续运行时将其脱机。这极大地提高了设备的整体正常运行时间和工厂吞吐量。

### 推动成本效益高的大规模生产

更高的正常运行时间和吞吐量直接转化为更低的单位太阳能电池制造成本,并最终转化为更低的每瓦成本。

此外,这些系统在设计上注重高度高效的原材料利用,最大限度地减少了前驱气体的浪费,有助于提高生产经济效益。

### 确保工艺控制和一致性

在模块化设置中,不同的沉积步骤可以隔离在专用的腔室中。这可以防止层与层之间发生交叉污染,这在创建复杂的多层电池设计时至关重要。

这种分离使得可以对每个特定薄膜的温度、压力和等离子体条件进行精确和独立的控制,从而实现卓越的均匀性和可重复的高质量层性能。

了解权衡

没有哪项技术是没有考虑因素的。与整体式系统相比,模块化方法引入了一套不同的工程和财务计算。

### 初始资本支出

模块化系统本质上更复杂,通常涉及先进的晶圆处理机器人技术和复杂的控制系统。与单一的大批量 PECVD 反应器相比,这通常会导致更高的初始资本投资。

投资的决定取决于吞吐量的增加和运营成本的降低是否能为更高的前期支出提供足够的回报。

### 系统复杂性和占地面积

管理多个独立的工艺模块、真空系统和气体管线会增加设备的总体复杂性。这可能需要更专业的维护培训和可能更大的洁净室占地面积。

为您的生产目标做出正确的选择

选择正确的 PECVD 架构是一项战略决策,必须与您的具体制造目标保持一致。

- 如果您的首要重点是最大化产量和最低的每瓦成本: 模块化 PECVD 系统卓越的正常运行时间和吞吐量使其成为高产量、成本敏感型生产的明确选择。

- 如果您的首要重点是研发或小规模、专业化生产: 成本较低的单腔室批次系统可能提供更实用的入门途径,但它将缺乏大规模制造的扩展能力。

- 如果您的首要重点是具有复杂层的先进电池架构: 模块化系统提供的工艺隔离和精确控制对于确保每种独立薄膜的质量和可重复性至关重要。

最终,采用模块化 PECVD 系统是对高效率、连续流生产理念的承诺。

摘要表:

| 优势 | 描述 |

|---|---|

| 最大化正常运行时间 | 在不停止生产的情况下进行单独腔室维护,减少停机时间。 |

| 提高吞吐量 | 持续运行可提高产量,降低大规模生产的每瓦成本。 |

| 成本效益高的生产 | 高效的材料利用和运营成本的降低提高了投资回报率。 |

| 一致的薄膜质量 | 精确控制和隔离可防止污染,从而获得高性能层。 |

| 可扩展性 | 模块化设计支持从试验到高产量制造的扩展。 |

准备好使用先进的 PECVD 解决方案提升您的太阳能电池生产了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,为各种实验室提供尖端的、用于高温炉系统,包括我们专业的 CVD/PECVD 系统。我们强大的深度定制能力确保我们能够精确满足您独特实验和生产需求,帮助您实现更高的效率、更低的成本和可扩展的增长。不要让停机时间阻碍您——立即联系我们,讨论我们的模块化 PECVD 系统如何改变您的运营!

图解指南

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器