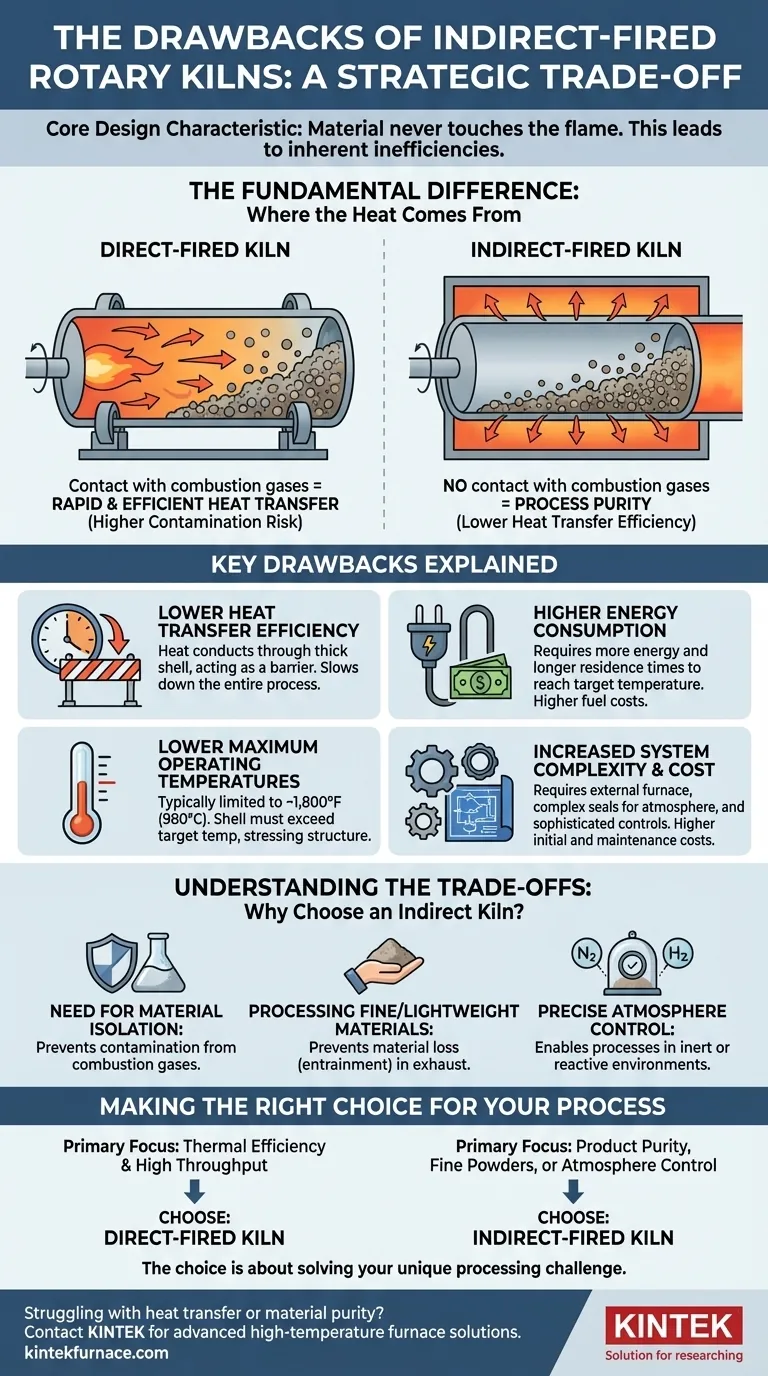

从根本上说,间接加热回转窑的缺点源于一个独特的设计特征:内部物料从不接触火焰。虽然这提供了独特的优势,但也带来了固有的效率低下,与直接加热的同类产品相比,这导致了较低的传热速率、较高的能耗、较长的处理时间以及增加的操作复杂性。

选择使用间接加热窑是一个战略性的权衡。您接受其固有的热效率低下和较高的成本,作为实现绝对材料纯度、处理精细颗粒或维持受控内部气氛所必须付出的代价。

根本区别:热量从哪里来

要理解这些缺点,您必须首先了解两种主要回转窑之间的核心机械差异。这个区别是每一个优点和缺点的根源。

直接加热窑的工作原理

在直接加热窑中,燃烧器的火焰和热烟气直接引入窑筒内部。工艺物料与这些热气体直接接触,从而实现快速而高效的热传递。

这种方法具有热效率,但物料会暴露于燃烧产物中,这可能导致污染或不必要的化学反应。

间接加热窑的工作原理

在间接加热窑中,旋转的鼓体被一个外部炉膛包围或配备一个加热套。热源加热窑壳的外部,然后热量穿过金属外壳传递给在内部翻滚的物料。

物料与燃烧气体之间没有接触,从而确保了工艺的纯净度。

间接窑的关键缺点解析

外部加热方法直接导致了几个操作和经济上的劣势。

较低的传热效率

通过旋转的厚钢壳体传导能量来加热物料,从根本上说不如直接用热气流对其进行冲刷高效。外壳本身充当了热传递的屏障,减慢了整个过程。

更高的能耗

由于传热效率较低,间接加热窑需要更多的能量和更长的停留时间才能将物料加热到目标温度。这直接转化为设备运行寿命期间更高的燃料成本。

较低的最高操作温度

直接加热窑可以达到 2,300°F (1260°C) 以上的工艺温度。间接加热窑通常限制在 1,800°F (980°C) 左右,因为窑壳材料必须被加热到比内部物料目标温度更高的温度,这对它的结构完整性造成了巨大的压力。

增加的系统复杂性和成本

间接加热窑系统不仅仅是旋转的鼓体;它还需要一个外部炉膛、一个复杂的密封系统来维持气氛的完整性,以及通常更复杂的控制系统。这增加了初始资本投资以及潜在的维护点。

理解权衡:为什么要选择间接加热窑?

尽管存在这些明显的缺点,但对于许多关键的工业过程来说,间接加热窑是唯一可行的解决方案。选择使用它们是当工艺要求允许其缺点被接受时做出的决定。

材料隔离的需求

这是选择间接加热窑的主要原因。如果物料因有污染、不希望的副反应或变色的风险而不能暴露于燃烧气体中,直接加热就不是一个选择。

处理精细或轻质材料

在直接加热窑中,燃烧气流的高速度会将细粉或轻质材料带出滚筒并进入排气系统,这种现象称为夹带。间接加热窑的温和加热和受控气氛可以防止这种物料损失。

精确的气氛控制

由于鼓体与热源是密封的,您可以保持其内部的特定气氛。这使得可以进行需要惰性(例如氮气)或反应性(例如氢气)环境的过程,而这在充满燃烧气体的直接加热系统中是不可能的。

为您的工艺做出正确的选择

您的决定应以您的材料和工艺目标的不可妥协的要求为指导。

- 如果您的首要重点是热效率和对坚固材料的高产量: 直接加热窑几乎总是更经济、更有效的选择。

- 如果您的首要重点是产品纯度、防止污染或处理细粉: 间接加热窑的缺点是确保产品质量所必须付出的成本。

- 如果您的首要重点是在受控或惰性气氛中执行化学反应: 间接加热窑是唯一能够满足这一要求的技术。

最终,这个选择不是哪个窑普遍“更好”,而是哪个窑是专门为解决您独特的加工挑战而设计的。

摘要表:

| 缺点 | 描述 |

|---|---|

| 较低的传热效率 | 由于热量通过窑壳传导,加热速度变慢,降低了工艺速度。 |

| 更高的能耗 | 由于停留时间延长和传热效率低下,燃料成本增加。 |

| 较低的最高操作温度 | 由于对窑壳的结构应力限制在约 1,800°F (980°C)。 |

| 增加的系统复杂性和成本 | 由于外部炉膛和密封件,初始投资和维护成本更高。 |

在实验室中受热传递效率低下或材料纯度问题的困扰? 在 KINTEK,我们专注于根据您的独特需求定制先进的高温炉解决方案。凭借我们卓越的研发能力和内部制造能力,我们提供马弗炉、管式炉、回转窑、真空与气氛炉以及 CVD/PECVD 系统等产品,并具备强大的深度定制能力,以精确满足您的实验要求。无论您是处理细粉、需要精确的气氛控制,还是需要稳健的热处理,我们的解决方案都能确保最佳的性能和纯度。不要让设备限制阻碍您的发展——立即联系我们,讨论我们如何提高您实验室的效率和成果!

图解指南

相关产品

- 电回转窑热解炉设备 小型回转窑煅烧炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 电回转窑 小型回转炉 生物质热解设备回转炉

- 用于热解工厂加热的连续工作小型回转窑电炉

- 分体式多加热区旋转管式炉 旋转管式炉