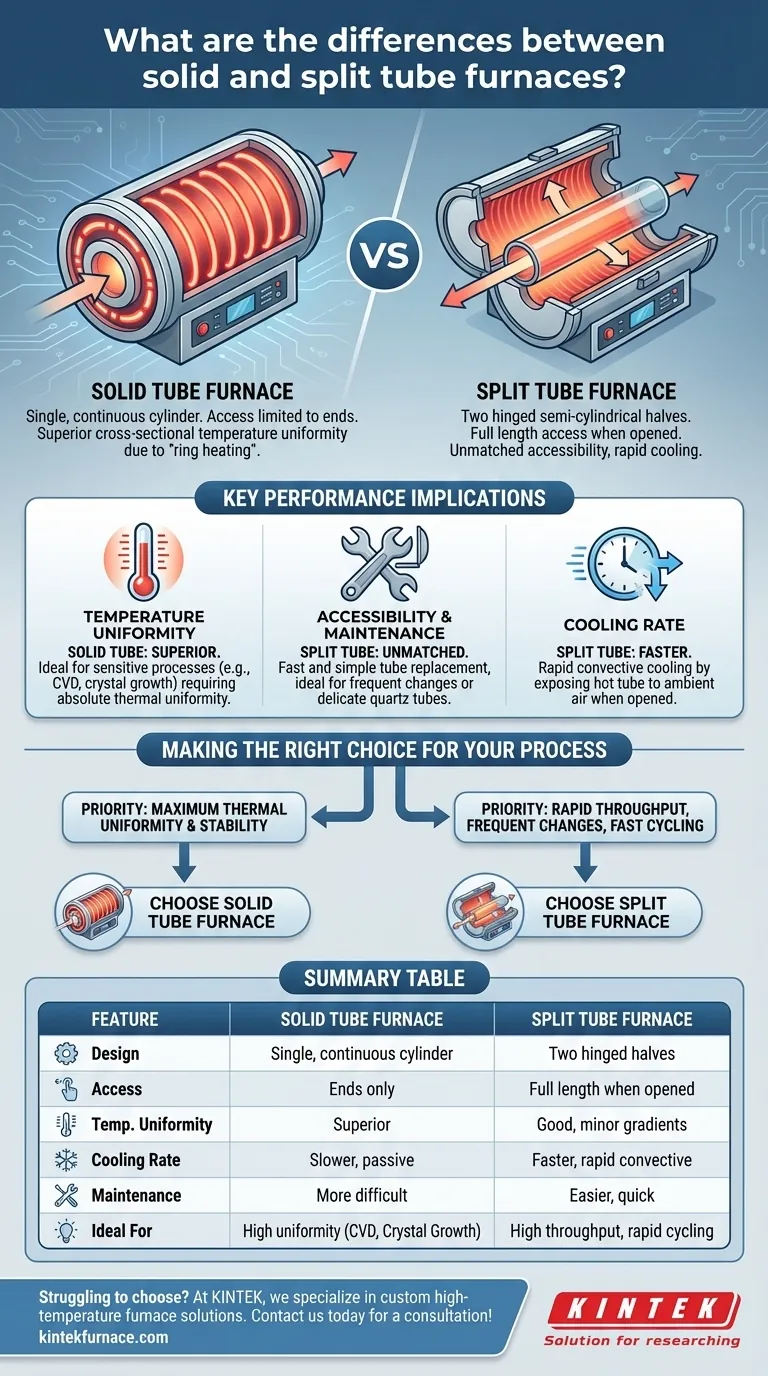

从核心来看,一体式和分体式管式炉的区别在于其物理结构以及如何进入内部工艺管。一体式管式炉是一个单一的连续圆筒,需要您从两端滑入工作管和样品。相比之下,分体式管式炉由两个半圆柱形半体构成,可以像铰链一样打开,以便沿其整个长度直接接触工作管。

一体式和分体式管式炉之间的选择是一个根本性的权衡。您必须在一体式设计卓越的温度均匀性与分体式设计增强的可及性、更快的冷却和更简单的维护之间做出选择。

核心设计差异:可及性和结构

炉子的物理构造直接决定了您如何与工艺和设备互动。这是两种类型之间最直接和最实际的区别。

一体式管式炉

一体式管式炉的加热室是一个单一的统一圆筒。加热元件通常呈环形排列,完全环绕工艺管。

对加热室的访问仅限于两端。您必须从其中一个开口处将工艺管、舟皿或坩埚滑入炉中,这些开口通常用绝缘塞密封。

分体式管式炉

分体式管式炉由两个独立的半圆柱形部分组成,通过铰链连接。这使得整个炉体可以像蛤蜊壳一样打开。

这种设计提供了对加热长度沿线工艺管的完全和即时访问。您可以放置或移除管及其内容物,而无需扰乱端部密封或通过整个加热区滑动组件。

关键性能影响

结构差异导致性能、便利性和操作速度方面的关键权衡。您的具体应用将决定这些因素中哪一个最重要。

温度均匀性

一体式管式炉通常提供卓越的温度均匀性,尤其是在管的横截面上。“环形加热”设计确保工艺管从四面八方均匀加热。

分体式设计通常在顶部和底部半部分使用加热元件,这可能会在管的顶部、底部和侧面之间产生微小的温度梯度。

可及性和维护

分体式管式炉提供无与伦比的可及性。这使得更换工艺管(无论是为了清洁、更换还是切换材料)成为一项快速简单的任务。

在一体式管式炉中,损坏或卡住的工艺管可能难以移除且耗时。打开分体式管式炉的能力对于需要频繁更换管的工艺来说是一个显著的优势。

冷却速率

分体式管式炉冷却速度快得多。通过打开炉体,热工艺管立即暴露在环境空气中,从而实现快速对流冷却。

一体式管式炉依赖被动冷却,热量通过绝缘材料缓慢散发。如果您的工艺需要将样品冷却回室温,这将导致更长的循环时间。

了解权衡

两种设计本身都没有绝对的好坏;它们只是针对不同的优先事项进行了优化。选择错误的设计可能会导致效率低下或损害结果的质量。

何时优先选择一体式管式炉

一体式管式炉是将绝对热均匀性作为首要考虑因素的应用的理想选择。这包括敏感的化学气相沉积 (CVD)、单晶生长或退火特定合金等工艺,其中即使是微小的温度梯度也会影响结果。

何时优先选择分体式管式炉

分体式管式炉在需要速度、灵活性和易于访问的环境中表现出色。它适用于快速热循环、高通量样品测试、涉及原位调整的工艺,或在使用可能需要频繁更换的精致石英管时。

加热区的作用

区分横截面均匀性(一体式与分体式)与纵向均匀性非常重要。许多炉子,无论是一体式还是分体式,都提供多个加热区(例如,三区型号)。这些区域沿炉子的长度提供了出色的温度控制,创造了一个更长、稳定的热区。此功能与一体式或分体式管式结构无关。

为您的流程做出正确选择

选择正确的炉子类型需要将炉子的优势与您工作的不可协商的要求相结合。

- 如果您的主要关注点是最大热均匀性和过程稳定性: 选择一体式管式炉,因为它具有卓越的环形加热设计。

- 如果您的主要关注点是快速样品通量和频繁更换: 选择分体式管式炉,以最大程度地减少运行之间的停机时间。

- 如果您的主要关注点是快速加热和冷却循环: 选择分体式管式炉,因为它在打开时能够快速冷却。

- 如果您的主要关注点是使用精致的工艺管或频繁维护: 选择分体式管式炉,因为它具有无与伦比的易访问性。

通过了解均匀性和可及性之间的这一核心权衡,您可以自信地选择实现您的科学或工业目标所需的精确工具。

总结表:

| 特点 | 一体式管式炉 | 分体式管式炉 |

|---|---|---|

| 设计 | 单一、连续的圆筒 | 两个带铰链的半圆柱形半体 |

| 访问方式 | 仅从两端访问 | 打开时可沿全程访问 |

| 温度均匀性 | 卓越,因环形加热 | 良好,但可能存在微小梯度 |

| 冷却速率 | 较慢,被动冷却 | 较快,快速对流冷却 |

| 维护 | 较困难,耗时 | 较容易,快速更换管 |

| 理想适用 | 高均匀性工艺(例如,CVD,晶体生长) | 高通量、快速循环、频繁更换 |

难以选择适合您实验室的一体式或分体式管式炉? 在 KINTEK,我们专注于根据您的独特需求量身定制高温炉解决方案。凭借卓越的研发和内部制造,我们提供先进的产品,如带深度定制的管式炉,以确保精确的性能——无论您优先考虑温度均匀性还是可及性。让我们的专家帮助您选择完美的炉子,以提高效率和成果。立即联系我们进行咨询!

图解指南