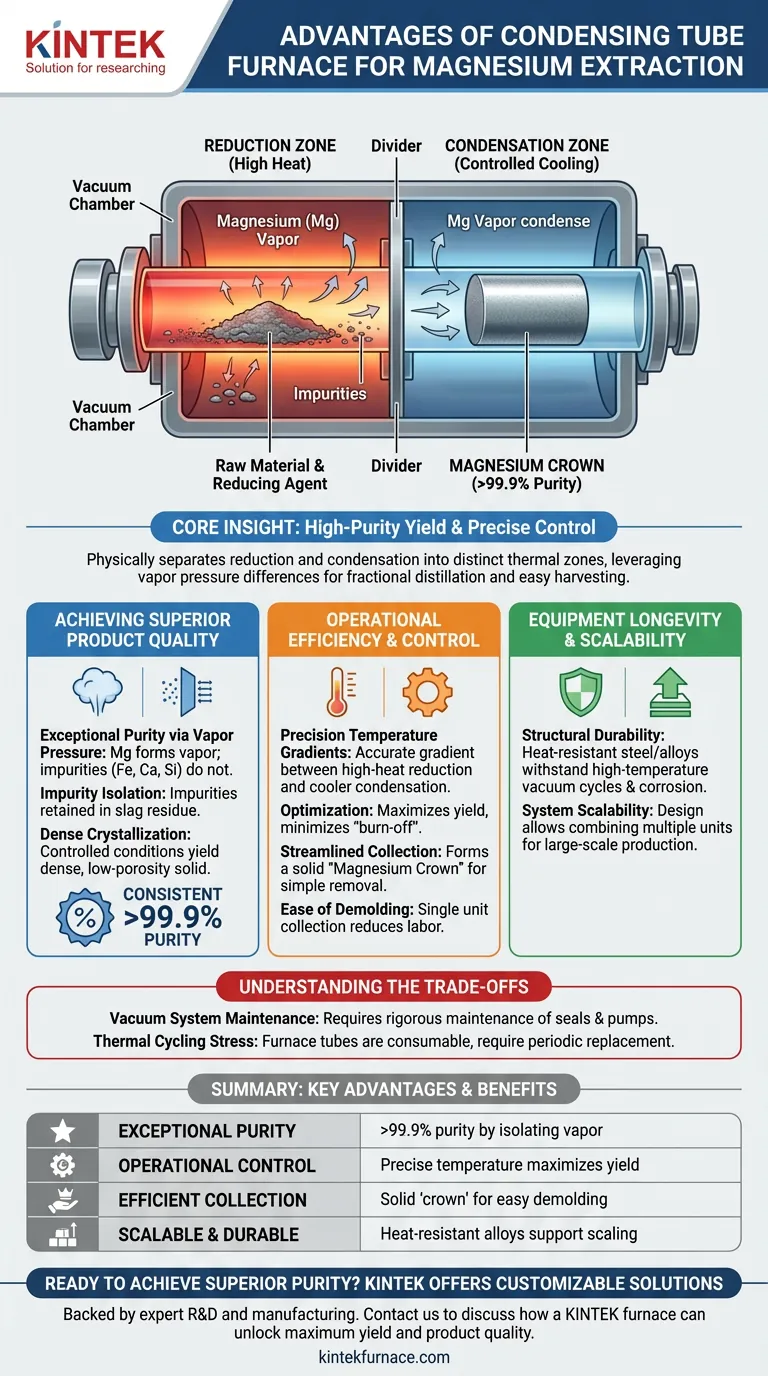

高纯度产率和精确的操作控制是使用冷凝管式炉提取镁的主要优点。该设备利用真空环境中的蒸汽压力差异,将镁与杂质分离,达到超过 99.9% 的纯度,同时简化最终产品的收集。

核心见解:冷凝管式炉的价值在于其能够将提取过程物理地分离成不同的热区。这使得原材料的还原和镁蒸气的区分馏出可以同时进行,从而得到致密的、高等级的金属固体,易于机械收获。

实现卓越的产品质量

通过蒸汽压力实现卓越纯度

该方法的基本优势在于能够利用元素之间特定的蒸汽压力差异。在受控的真空和温度条件下,镁会形成大量的蒸气,而铁、钙、硅等杂质则不会。

有效分离杂质

由于杂质缺乏迁移的蒸汽压力,它们会保留在炉渣残渣中。因此,冷凝的镁不含这些污染物,纯度始终达到99.9% 或更高。

致密结晶控制

现代炉设计允许对结晶过程进行管理。通过在冷凝区保持最佳条件,镁蒸气凝固成致密的结构,减少孔隙率,提高最终金属的质量。

操作效率和控制

精确的温度梯度

这些炉子配备了高质量的绝缘材料和先进的温度控制系统。这使得操作员能够在高温还原区和较冷的冷凝区之间保持精确的温度梯度。

优化反应和产率

这种热精度确保还原反应完全进行,而不会过热产品。它最大限度地减少了“烧损”(由于过热或氧化导致的产品损失),从而最大限度地提高了提取过程的总产率。

简化的收集(“镁冠”)

冷凝结构的設計導致最終的鎂形成一個固體結晶圓柱體,通常稱為鎂冠。這種特定的形成簡化了反應後的流程。

易于脱模

与复杂的液体提取方法不同,固体镁冠可以作为一个整体轻松地从炉管中取出。这大大减少了脱模和准备熔化金属的劳动和复杂性。

设备寿命和可扩展性

结构耐用性

还原罐(炉管)由耐热钢或特种合金制成。这些材料经过专门设计,能够承受长期高温真空循环和化学腐蚀的严苛要求。

系统可扩展性

虽然单个管式炉提供高精度,但它们也设计为可扩展的。多个单元通常可以组合或排列以满足大规模生产需求,而不会牺牲单管设计固有的控制。

了解权衡

尽管优点很显著,但认识到操作限制以确保此解决方案适合您的需求至关重要。

真空系统维护

该工艺的效率完全取决于维持严格的真空。泄漏或泵故障会立即降低产品纯度和产率,因此必须对密封件和真空组件进行严格的维护计划。

热循环应力

尽管使用了耐热合金,还原罐仍会受到极端的热循环和化学侵蚀。炉管是消耗性部件,最终会退化并需要更换,以防止安全隐患或污染。

为您的目标做出正确选择

冷凝管式炉是一种专门的工具,它优先考虑质量和回收效率。

- 如果您的主要重点是最大纯度:这是理想的选择,因为蒸汽压力分离方法自然排除了铁和硅等常见的重杂质。

- 如果您的主要重点是过程控制:分离加热区域的能力使您可以独立于冷凝速率来微调还原速率,以获得一致的结果。

- 如果您的主要重点是易于处理:固体“镁冠”的形成提供了批量提取中最直接的物理收集方法。

通过将炉子的精确热梯度与镁的物理特性相结合,您可以将混乱的提取过程转变为受控的高产率操作。

总结表:

| 优势 | 关键优势 |

|---|---|

| 卓越的纯度 | 通过将镁蒸气与杂质分离,实现 >99.9% 的纯度。 |

| 操作控制 | 精确的温度梯度可最大化产率并最小化产品损失。 |

| 高效收集 | 镁形成固体“皇冠”,便于机械脱模。 |

| 可扩展且耐用 | 耐热合金管确保使用寿命并支持生产扩展。 |

准备在您的金属提取过程中实现卓越的纯度和效率?

KINTEK 以其专业的研究与开发和制造能力,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,包括专为镁提取等高纯度应用设计的可定制冷凝管式炉。我们的解决方案旨在提供您的运营所需的精确热控制和耐用性。

立即联系我们,讨论 KINTEK 炉如何根据您的独特需求进行定制,并释放最大的产率和产品质量。

图解指南

相关产品

- 高压实验室真空管式炉 石英管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备