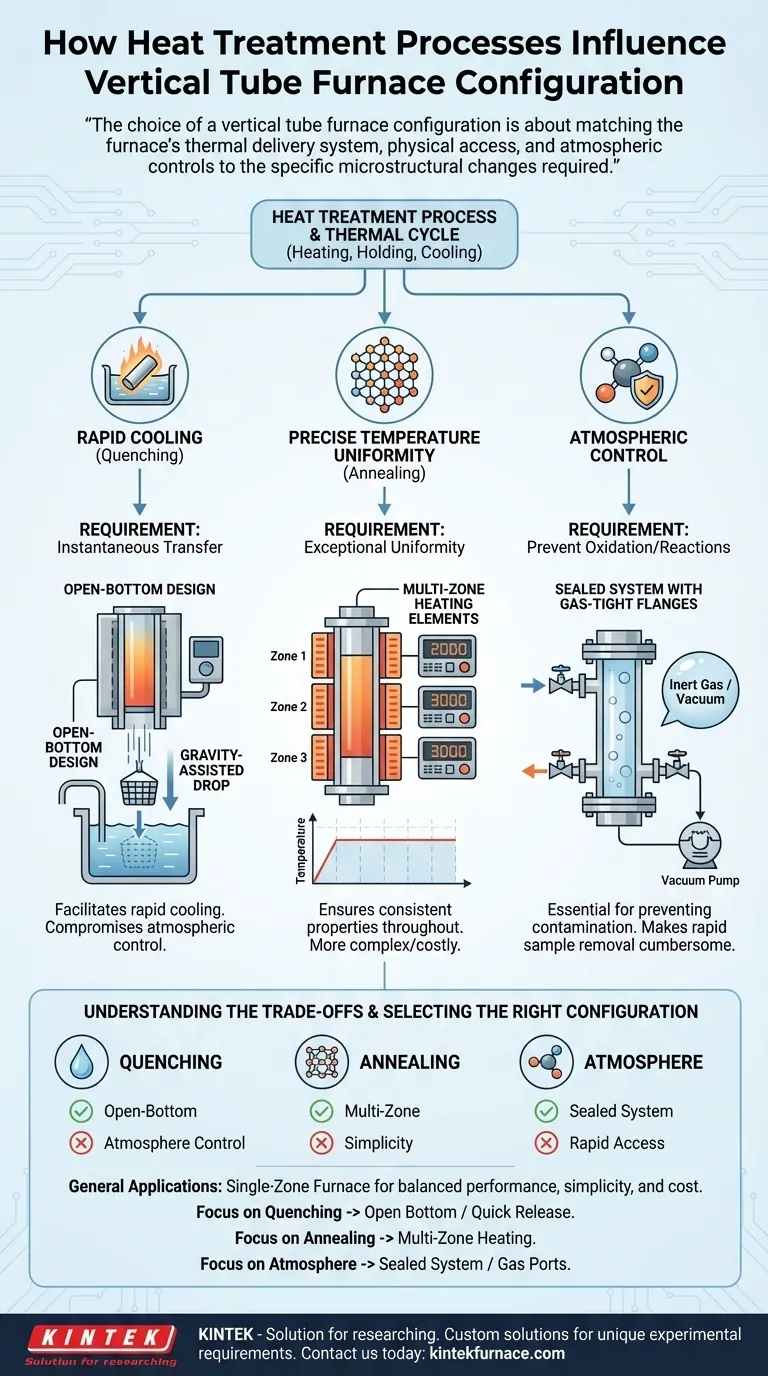

简而言之,热处理工艺通过定义所需的加热均匀性、冷却速率和气氛条件,直接决定了立式管式炉的理想配置。淬火等工艺要求能够促进快速冷却的特性,例如底部开放式设计,而退火等工艺则优先考虑确保最大温度均匀性的特性,例如多区加热元件。

选择立式管式炉的配置不仅仅是达到目标温度。它是关于将炉子的热传递系统、物理可及性以及气氛控制与您的热处理工艺所需的特定微观结构变化相匹配。

核心原则:从工艺到物理设计

任何热处理的目标都是改变材料的内部微观结构,以实现所需的性能,如硬度或延展性。这是通过精确的热循环来实现的:加热、保温和冷却。

该循环的每个阶段都对炉子提出特定的要求,直接影响其必要的配置。

工艺要求:快速冷却(淬火)

淬火是一种涉及材料快速冷却的过程,目的是锁定特定的、非平衡的晶体结构,这通常会增加硬度。固溶处理遵循相似的路径,需要在材料保温后进行快速淬火。

立式管式炉非常适合这一点。其垂直方向允许利用重力将样品几乎瞬间从热区转移到直接位于下方的淬火介质(如水、油或强制空气)中。

这一要求直接影响炉子的物理可及性配置。理想的设置是底部开放式设计或带有快速释放底部法兰的设计,允许样品毫不延迟地落下。在这种转移过程中任何的延迟都可能导致非预期的冷却,从而影响整个工艺。

工艺要求:精确的温度均匀性(退火)

退火旨在软化材料、提高其延展性并消除内部应力。这是通过将其加热到特定温度、保温,然后非常缓慢地冷却来实现的。

退火的关键因素不是冷却速度,而是卓越的温度均匀性。整个样品在整个保温期间必须经历完全相同的温度,以确保整个材料的性能一致。

这一要求影响加热元件的配置。虽然单区炉(一个加热元件和一个控制器)更简单,但其管子两端自然存在较冷的区域。对于高精度退火,多区炉更为优越。它们使用两个、三个或更多独立的加热区,每个区域都有自己的热电偶和控制器,以在加工区域的长度上形成高度均匀的温度分布。

工艺要求:气氛控制

许多热处理,尤其是在高温下,必须在受控气氛中进行,以防止材料表面氧化或其他不需要的化学反应。

这一需求决定了炉子的密封和气体处理配置。旨在用于这些工艺的炉子必须配置有气密法兰、引入惰性气体(如氩气或氮气)的端口,以及连接真空泵以首先排出环境空气的接口。炉管材料的选择——例如石英与高纯氧化铝——也成为一个关键的配置细节,取决于最高温度和工艺气体的反应性。

理解权衡

选择配置是平衡性能与复杂性和成本的问题。没有单一的“最佳”炉子;只有最适合特定应用的炉子。

单区与多区

单区炉成本较低且操作更简单。它对于许多应用来说是完全足够的,特别是当样品相对于炉子“热区”的长度较小时。

多区炉虽然更昂贵且更复杂,但提供了无与伦比的温度均匀性。对于样品上即使是微小的温度变化也无法接受的工艺来说,这是一个不可或缺的特性。

底部开放与密封管

底部开放式设计针对快速淬火进行了优化,但使得实现高纯度真空或受控气氛更具挑战性。

完全密封的系统和高质量的法兰提供了出色的气氛控制,但可能使样品的快速取出进行淬火变得更加麻烦。一些设计试图弥合这一差距,但几乎总会存在权衡。

加热方法

大多数常见的立式管式炉使用缠绕在陶瓷管周围的电阻加热元件。这种方法提供了出色的稳定性和控制。

其他方法,如感应加热,使用电磁场来加热管内的一个导电坩埚。这可以实现非常高的温度和快速的加热速率,但它是一种更专业且通常更昂贵的配置。

为您的工艺选择正确的配置

您的决定应完全由您需要实现的冶金结果来驱动。

- 如果您的主要重点是通过淬火进行硬化: 优先选择具有底部开放或快速释放机制以实现重力辅助样品下降的炉子配置。

- 如果您的主要重点是高精度退火或烧结: 优先选择多区加热配置,以确保整个样品长度上尽可能最佳的温度均匀性。

- 如果您的主要重点是防止表面氧化: 优先选择具有真空密封、适当气体处理端口以及与您的气氛和温度兼容的管材的炉子。

通过使炉子的配置与您工艺的具体热需求保持一致,您可以从简单地加热材料转变为精确设计其最终性能。

摘要表:

| 热处理工艺 | 关键要求 | 理想炉子配置 |

|---|---|---|

| 淬火 / 固溶处理 | 快速冷却 | 底部开放式设计,用于重力辅助样品下降 |

| 退火 | 高温度均匀性 | 多区加热元件 |

| 带气氛控制的工艺 | 受控气体环境 | 带气密法兰和真空泵的密封系统 |

| 一般应用 | 性能平衡 | 单区炉,兼顾简单性和成本效益 |

准备好为您的热处理需求配置完美的立式管式炉了吗? 在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉,以及CVD/PECVD系统。我们深入的定制能力确保您的炉子能精确满足淬火、退火或气氛控制等独特实验要求。 立即联系我们,讨论我们如何提高您实验室的效率和结果!

图解指南