倾斜镜面技术通过向熔体区域引入不对称热输入,从根本上改善了晶体生长。 这种热量控制使操作人员能够主动重塑固液界面,直接解决了大直径生产中内部开裂和尺寸限制的瓶颈。

通过将固液界面从有问题的凸形转变为更理想的轮廓,倾斜镜面稳定了内部对流。这种能力是实现生产更大、无裂纹、内部均匀性更优的晶体的具体机制。

控制热动力学

要理解倾斜镜面的优势,首先必须了解它们如何改变熔区的物理特性。

不对称热输入

标准的区域熔炼系统通常对称地施加热量。然而,倾斜镜面允许引入不对称热输入参数。这种能力打破了可能限制工艺控制的僵化的热对称性。

改变对流模式

热量不对称的引入改变了熔体内的流体动力学。它直接改变了内部对流模式,改变了材料在凝固前如何流动和混合。

优化固液界面

该技术最关键的优势在于其控制凝固前端几何形状的能力。

校正凸界面

在传统的大直径生长中,固液界面倾向于形成凸形。这种曲率通常不稳定,容易引起应力。

实现理想轮廓

倾斜镜面调节此界面的形状,将其从凸形转变为更理想的轮廓。这种几何校正是稳定大规模生长所需的基础。

生产中的实际成果

热量和对流的物理变化转化为最终产品中具体的高价值改进。

减轻内部开裂

大直径晶体在冷却过程中特别容易断裂。通过精确控制界面曲率,该技术有效解决了内部开裂问题。

提高均匀性和尺寸

界面的稳定性带来了晶格的一致性。这导致整个晶棒的晶体均匀性显著提高。此外,它增加了最大可实现直径,从而能够生长以前无法稳定的大直径晶体。

理解操作权衡

尽管益处显著,但引入此技术会增加生长过程的复杂性。

对精度的依赖

该系统的优势并非自动获得;它们需要对界面曲率进行精确控制。镜面倾斜的误操作可能无法校正凸形,或可能引入新的不稳定性。

参数复杂性

从对称热输入转向不对称热输入会增加操作员必须管理的变量数量。您正在用静态系统的简单性换取维持理想界面轮廓所需的动态调节。

为您的目标做出正确选择

确定是否实施倾斜镜面技术取决于您当前晶体生长过程的具体限制。

- 如果您的主要重点是扩大规模:该技术对于通过稳定传统方法失效的熔体来增加最大可实现直径至关重要。

- 如果您的主要重点是材料完整性:使用此方法调节界面曲率,这是消除内部开裂和确保结构均匀性的主要手段。

掌握固液界面的形状是实现高产、大直径晶体生长的决定性一步。

总结表:

| 特性 | 优势 | 对晶体生长的影响 |

|---|---|---|

| 热输入 | 不对称热量控制 | 打破僵化的对称性,实现更好的工艺控制 |

| 界面形状 | 将凸形轮廓校正为理想几何形状 | 实现更大直径的稳定生长 |

| 对流 | 稳定内部流体动力学 | 改善材料混合和内部均匀性 |

| 完整性 | 精确应力管理 | 减轻内部开裂和结构缺陷 |

立即解锁高精度晶体生长

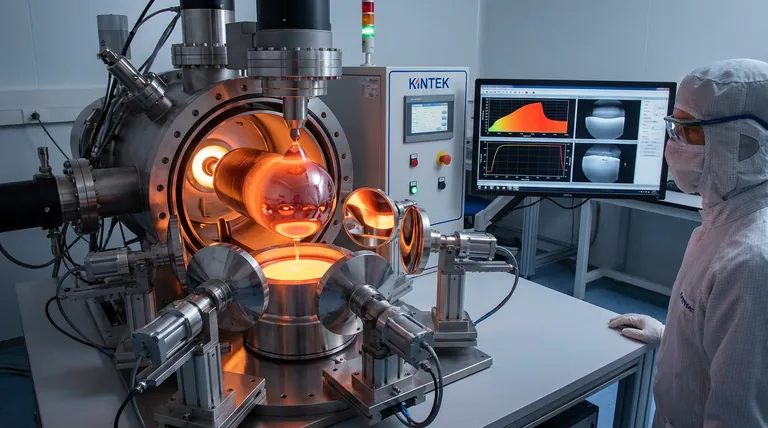

在区域熔炼过程中,您是否正面临内部开裂或直径限制的困扰?KINTEK 提供您所需的高级高温解决方案,助您掌握固液界面。

我们拥有专业的研发和世界一流的制造能力,提供可定制的马弗炉、管式炉、旋转炉、真空炉和CVD系统,以满足您独特的实验室需求。我们专业的设备旨在帮助您实现卓越的晶体均匀性,并高效地扩大生产规模。

准备好优化您的热动力学了吗? 立即联系KINTEK专家,为您的研究找到完美的高温炉!

参考文献

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 立式实验室石英管炉 管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 多区实验室石英管炉 管式炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于实验室排胶和预烧结的高温马弗炉