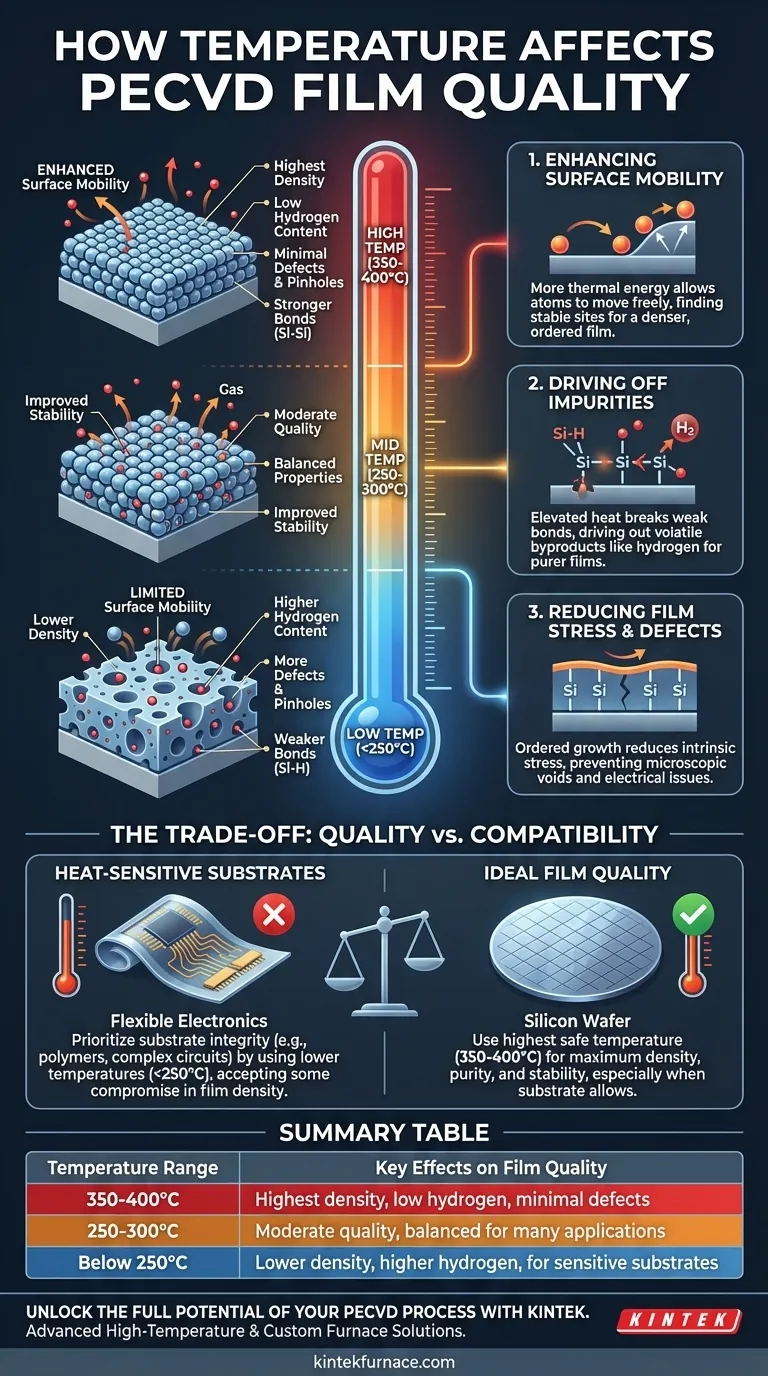

温度对等离子体增强化学气相沉积 (PECVD) 所生产薄膜的质量有很大影响,会影响氢含量、蚀刻率和结构完整性。温度越高(通常为 350-400°C),薄膜越致密,缺陷越少,而温度越低,针孔形成越多。PECVD 能够在比传统(化学气相沉积)[/topic/chemical-vapor-deposition]方法更低的温度下工作,因此非常适合对温度敏感的基底,在能效和薄膜性能之间取得平衡。

要点说明:

-

温度和薄膜密度

-

更高的温度(350-400°C)

产生更致密的薄膜

- 氢含量较低:减少不良键(如氮化硅中的 Si-H),提高稳定性。

- 蚀刻速度更慢:表示具有更强的耐化学性,这对半导体的耐用性至关重要。

-

温度较低

导致

- 针孔:因反应不完全或残留副产品而造成的薄膜间隙,从而影响阻隔性能。

-

更高的温度(350-400°C)

产生更致密的薄膜

-

等离子体在低温沉积中的作用

- PECVD 使用 射频或直流等离子体 使气体分子通电,从而在 200-350°C (与热 CVD 的 600-800°C 相比)。

-

优点

- 保持基底完整性:避免对聚合物或预图案晶片等材料造成热损伤。

- 可控化学计量:等离子体参数(功率、频率)与温度一起微调薄膜成分。

-

温度选择中的权衡

-

高温限制:

- 设备限制(如腔室材料、加热器稳定性)。

- 基底兼容性(例如,铝金属化在 400°C 以上会降解)。

-

低温妥协:

- 氢含量较高时可能需要沉积后退火。

-

高温限制:

-

应用决定温度

- 半导体:对于致密电介质(如用于钝化的氮化硅),温度最好在 300-400°C 之间。

- 柔性电子器件:使用温度 <200°C,以避免融化塑料基材。

-

历史背景

- PECVD 的发现(20 世纪 60 年代)揭示了射频等离子体可以在以下温度下沉积硅薄膜 温度 比热 CVD 温度更低,彻底改变了薄膜技术。

对于采购商来说,平衡温度与基底需求和薄膜性能是关键。高温系统(如可达到 400°C 的腔室)适合稳健的工艺,而具有精确等离子控制功能的模块化 PECVD 工具则为敏感应用提供了灵活性。

汇总表:

| 温度范围 | 对薄膜质量的影响 | 应用范围 |

|---|---|---|

| 350-400°C | 薄膜更致密,氢含量更低,蚀刻速度更慢 | 半导体、耐用电介质 |

| 200-350°C | 性能均衡,保持基底完整性 | 柔性电子器件、温度敏感材料 |

| <200°C | 针孔风险较高,可能需要退火处理 | 低熔点基底 |

利用 KINTEK 先进的解决方案增强您的 PECVD 工艺! 我们的高温室和模块化 PECVD 系统设计精密,无论您是需要用于半导体的致密薄膜,还是需要用于柔性电子器件的低温沉积,我们都能满足您的需求。 立即联系我们 讨论您的具体要求,利用我们深厚的定制专业知识,实现最佳薄膜质量。

您可能正在寻找的产品:

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备