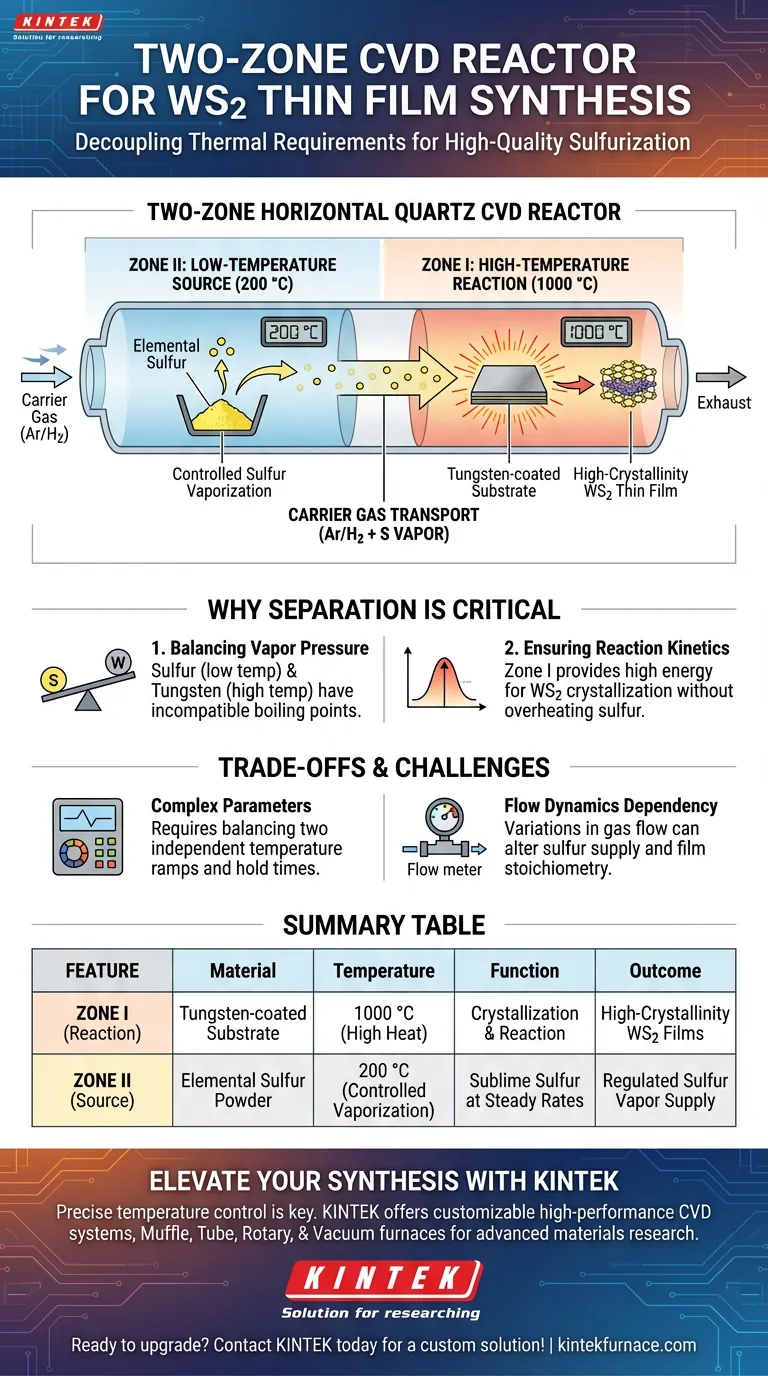

双区卧式石英化学气相沉积(CVD)反应器通过分离前驱体和衬底的热量需求来促进硫化。该系统在II区将硫源维持在相对较低的温度(200°C)以控制蒸发,同时在I区将涂有钨的衬底加热到高温(1000°C)。氩气和氢气的混合载气将硫蒸气从冷区输送到热区,使硫与金属钨层反应,形成高结晶度的二硫化钨(WS$_2$)薄膜。

这种反应器设计的核心优势在于对不同区域进行独立的温度控制,这使得您能够在不将硫源材料暴露于衬底结晶所需极端高温的情况下,维持稳定的硫蒸气供应。

双区系统的机械原理

要理解该反应器如何实现高质量的硫化,我们必须了解它如何处理所涉及材料所需的剧烈温差。

I区:高温反应环境

I区是实际薄膜形成发生的指定反应室。

该区域容纳了涂有钨的衬底,并被加热到1000°C。

这种极端高温为钨和硫之间的化学反应提供了必要的活化能,确保所得的WS$_2$薄膜达到高结晶度。

II区:低温源

II区充当前驱体材料的蒸发室。

它包含元素硫源,并维持在低得多的200°C温度下。

该温度足以以可控的速率升华或汽化硫,防止源材料过快耗尽,如果将其暴露在I区的温度下,就会发生这种情况。

载气传输机制

这两个热区之间的联系是气流。

该系统使用由氩气和氢气组成的混合载气。

这种混合气体流过II区加热的硫,吸收蒸气并将其物理输送到下游的高温I区以引发反应。

为什么分离对WS2至关重要

WS2的合成提出了一个特定的化学工程挑战:反应物的熔点和沸点不兼容。

平衡蒸气压

硫具有高蒸气压,在低温下容易挥发。

如果将硫直接置于1000°C的环境中,它会瞬间闪蒸蒸发,导致覆盖不佳和材料浪费。

确保反应动力学

相反,钨前驱体需要高热能才能将其原子结构重排为层状硫化物晶体。

通过分离区域,反应器允许衬底保持在关键的1000°C点,而不会损害硫供应的控制。

理解权衡

虽然双区系统提供了精度,但它引入了必须仔细管理的变量,以避免缺陷。

工艺参数的复杂性

您不再管理单一的热曲线;您必须平衡两个独立的加热斜坡和保温时间。

如果II区(硫)相对于I区(衬底)升温过快,硫蒸气可能会在钨足够热以反应之前到达,导致沉积失败。

依赖于流动动力学

该系统完全依赖载气来移动反应物。

氩气/氢气流速的变化会改变到达衬底的硫浓度,可能影响最终薄膜的化学计量比。

为您的目标做出正确的选择

在配置用于WS2合成的双区CVD反应器时,您的温度设置决定了输出的质量。

- 如果您的主要重点是晶体质量:优先考虑I区在1000°C下的稳定性,因为这里的热量不足会导致非晶态或结构不良的薄膜。

- 如果您的主要重点是薄膜化学计量比:专注于II区(200°C)和气体流动的精确热控制,因为这决定了反应中可用的硫的确切量。

该过程的成功依赖于硫的蒸发速率与钨衬底的反应动力学同步。

总结表:

| 特征 | I区(反应) | II区(源) |

|---|---|---|

| 材料 | 涂有钨的衬底 | 元素硫粉 |

| 温度 | 1000°C(高温) | 200°C(可控蒸发) |

| 功能 | 促进结晶与反应 | 以稳定速率升华硫 |

| 载气 | Ar/H2混合物 | Ar/H2混合物 |

| 结果 | 高结晶度WS2薄膜 | 调节的硫蒸气供应 |

使用KINTEK提升您的薄膜合成水平

精确的温度控制是高质量WS2薄膜的基石。在KINTEK,我们专注于提供高性能的CVD系统,包括马弗炉、管式炉、旋转炉和真空炉,这些设备专为先进材料研究而设计。

凭借专业的研发和制造支持,我们的系统完全可定制,以满足您独特的硫化或沉积要求。无论您是在优化薄膜化学计量比还是晶体质量,我们的团队都已准备好提供您所需的精密工具。

准备好升级您的实验室能力了吗?立即联系KINTEK获取定制解决方案!

图解指南

参考文献

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备