根本区别在于回转窑和推杆炉如何输送和加热物料。回转窑利用其腔体的旋转来滚动画动和混合物料,以实现高度均匀的处理;而推杆炉则通过托盘或炉舟在不同的温度区域中沿直线移动物料。

在这两种炉子之间的选择不在于哪种更优越,而在于哪种机制——回转窑的滚动画动和混合或推杆炉的稳定、线性前进——最能满足您的物料物理形态和所需的工艺结果。

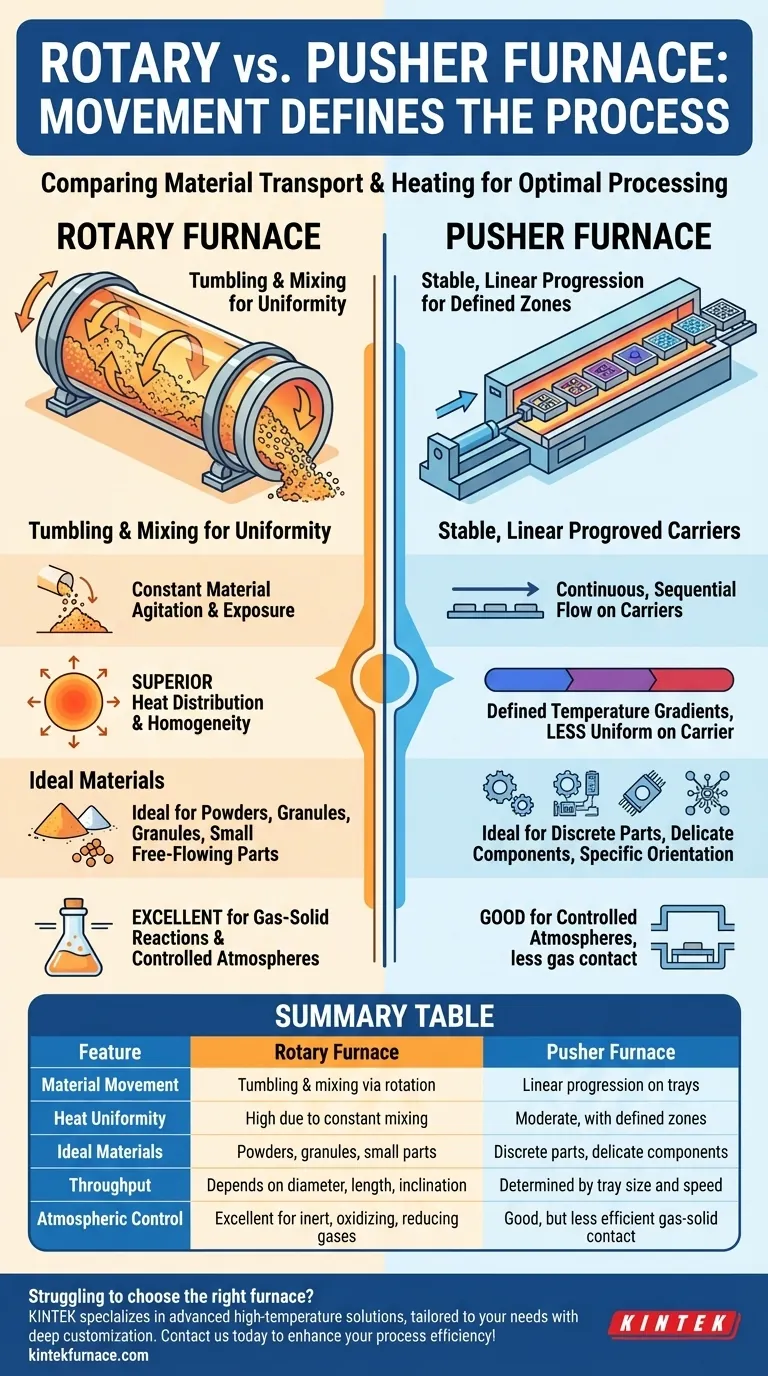

核心机械差异:运动决定工艺

物料输送方式是唯一最重要的区别。它决定了传热、物料扰动以及每种炉子适合的工艺类型。

推杆炉:线性连续流动

推杆炉通过将一列托盘、炉舟或篮筐推过一个长的、通常是水平的腔体来运行。入口处的推杆机构引入新物料,从而使整条线向前推进。

这种设计创造了连续的线性流动。物料保持静止地停留在其载具上,依次通过预设的温度区域进行加热、保温和冷却。

回转窑:通过滚动画动实现均匀性

回转窑,通常称为旋转管式炉或回转马弗炉,使用一个缓慢旋转的圆柱形腔体。这种滚动画动在物料从入口移动到出口的过程中不断地将其提升和倾泻。

这种连续混合是该炉的定义特征。它确保每个颗粒都平等地暴露于热源和任何工艺气氛中。

关键操作影响

机械差异带来了性能、均匀性和物料处理能力上的显著区别。

热分布与均匀性

回转窑固有地提供卓越的温度均匀性。持续的混合消除了热点和冷点,这对于煅烧或催化剂焙烧等对精确温度控制至关重要的敏感工艺至关重要。

推杆炉沿其长度具有明确的温度梯度。虽然这对于某些多阶段热处理是一个可取的特征,但托盘上的物料本身与回转窑设计中的滚动画动相比,加热均匀性可能较低。

物料处理与扰动

回转窑非常适合处理粉末、颗粒和小型、自由流动的部件。滚动画动确保所有表面都得到均匀处理。

推杆炉对于处理离散部件、易碎组件或必须保持特定方向的物料是必要的。物料不会受到扰动,从而防止损坏或不必要的混合。

气氛控制

两种炉子都可以设计用于控制气氛。然而,回转管式炉的密封管设计使其非常适合维持惰性、氧化或还原气氛。

回转窑的设计提供了出色的气固接触,使其在还原或氧化等化学反应中非常高效。

了解权衡

选择正确的炉子需要权衡混合带来的好处与对物料稳定性的需求。

混合的优势

回转窑的主要优势在于其生产极其均匀的最终产品的能力。如果您的目标是确保粉末或一小批零件的每一克都经过完全相同的处理,那么滚动画动是一个显著的优势。

稳定性的优势

推杆炉的主要优势是工艺稳定性和对未扰动部件的高吞吐量。对于对压制和烧结部件或装在特定夹具中的部件进行热处理,推杆炉是唯一可行的选择。

工艺类型与吞吐量

这两种炉子都设计用于连续处理。推杆炉的吞吐量取决于托盘的尺寸和推杆机构的速度。回转窑的吞吐量受其直径、长度和倾角控制。

为您的工艺做出正确选择

决策取决于您的物料的物理性质和您的最终处理目标。

- 如果您的主要重点是粉末或颗粒的最大热均匀性: 由于其固有的混合作用,回转窑是理想的选择。

- 如果您的主要重点是对离散、稳定的部件进行高吞吐量处理: 推杆炉提供必要的稳定性和顺序区域控制。

- 如果您的主要重点是在受控气氛中进行高效的气固反应: 回转管式炉提供卓越的气体接触和环境完整性。

最终,选择正确的炉子始于清楚地了解您的物料需要什么才能实现所需的转化。

摘要表:

| 特性 | 回转窑 | 推杆炉 |

|---|---|---|

| 物料运动 | 通过旋转进行滚动画动和混合 | 在托盘上线性前进 |

| 热均匀性 | 高,因为持续混合 | 中等,具有明确的温度区域 |

| 理想物料 | 粉末、颗粒、小零件 | 离散部件、易碎组件 |

| 吞吐量 | 取决于直径、长度和倾角 | 由托盘尺寸和推杆速度决定 |

| 气氛控制 | 惰性、氧化或还原气体非常理想 | 良好,但气固接触效率较低 |

难以选择适合您实验室的正确熔炉? KINTEK 专注于先进的高温解决方案,包括根据您的独特需求量身定制的回转窑和推杆炉。凭借卓越的研发和内部制造能力,我们确保为粉末、颗粒或离散部件提供精确的性能。立即联系我们,讨论我们深度的定制化如何提高您的工艺效率和结果!

图解指南

相关产品

- 真空密封连续工作旋转管式炉 旋转管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 电回转窑热解炉设备 小型回转窑煅烧炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉