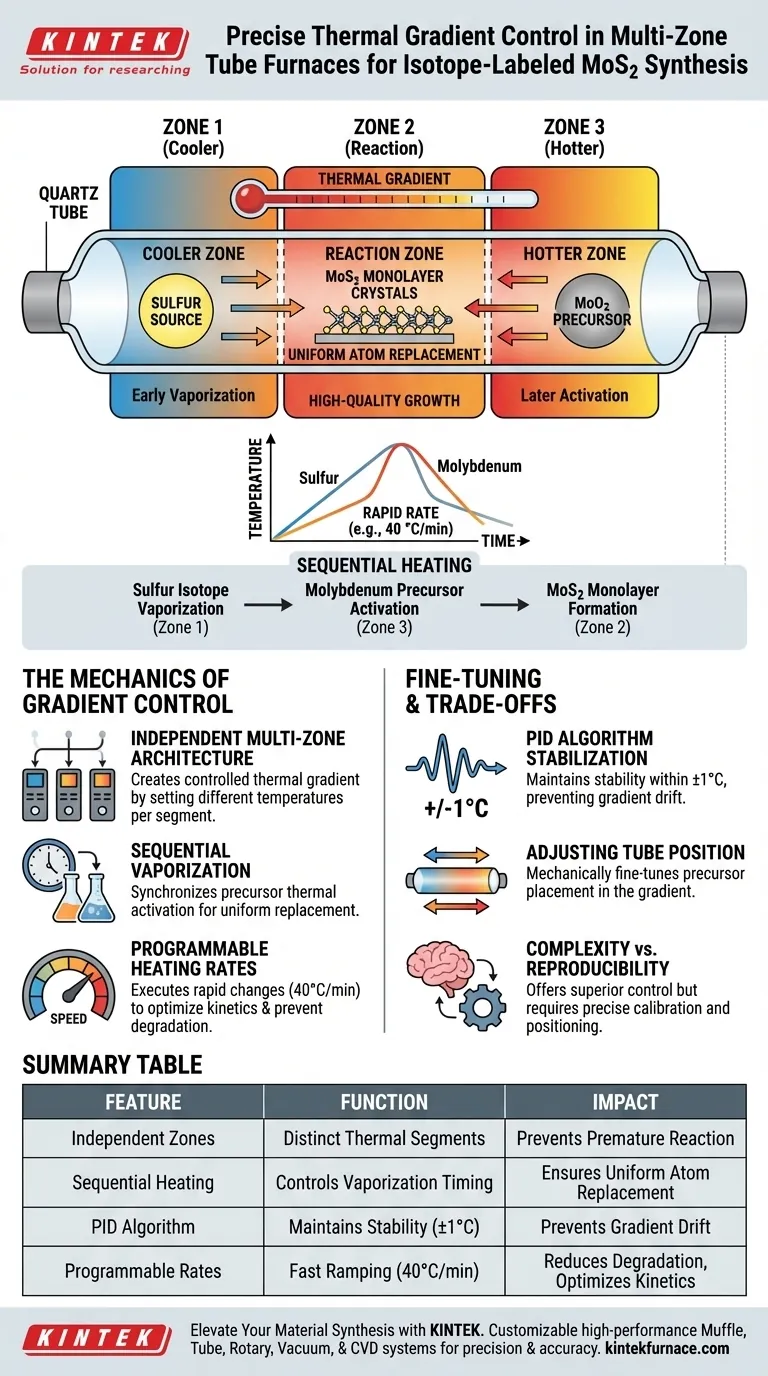

精确的温度梯度控制是通过独立区域加热和可编程热曲线的结合来实现的。 在多区管式炉中,特定的加热速率——例如每分钟 40 °C——被应用于石英管的不同部分。这使得炉子能够同时维持不同的温度,确保二氧化钼 (MoO2) 前驱体和硫粉在各自精确的蒸发和反应点进行处理。

核心要点 同位素标记的 MoS2 合成的成功依赖于顺序加热。多区炉充当计时器,在不同时间汽化硫同位素源和钼源,以确保原子均匀取代活性位点,从而形成高质量的单层晶体。

梯度控制的机制

独立多区架构

多区炉被划分为物理上独立的加热段。通过为每个段设置不同的温度,系统会在管的长度上创建受控的热梯度。这使得硫源(放置在较冷的区域)和 MoO2 源(放置在较热的区域)能够存在于同一个腔室中而不发生过早反应。

顺序汽化

该梯度的主要目的是促进顺序加热。炉子控制时间,以便在钼源被热激活时,硫同位素正好汽化并传输到反应位点。这种同步确保硫原子充分取代钼源中的活性位点。

可编程加热速率

工业级炉子利用先进的软件执行快速的温度变化,例如每分钟 40 °C 的速率。这种速度可以防止前驱体在长时间的升温阶段降解,并确保反应更接近热力学平衡。

微调热环境

调整管位置

除了电子控制之外,石英管在炉腔内的物理放置是一个关键变量。通过将管相对于加热元件移动,操作员可以机械地精确调整前驱体在热梯度中的确切位置。

PID 算法稳定

为了随时间保持这些梯度,现代炉子使用PID(比例-积分-微分)控制器。这些系统会自动调整功率输出来纠正偏差,将温度稳定性维持在±1°C 以内,并确保在合成过程中梯度不会漂移。

最小化区域内变化

虽然目标是区域之间的梯度,但每个特定区域内部的温度必须保持均匀。围绕管布置的可调加热元件可防止热点,确保“反应区”为形成的单层提供恒定的热能。

理解权衡

复杂性与可重复性

使用多个区域会增加设置的复杂性。虽然它提供了对反应动力学的卓越控制,但需要精确校准;区域之间加热斜率的微小不匹配可能导致硫化不完全或晶体生长不均匀。

定位敏感性

依赖于物理管定位进行梯度控制会引入手动变量。虽然对于微调有效,但与纯粹由软件驱动的区域控制相比,在不同实验之间完美复制可能很困难。

为您的目标做出正确选择

实现高质量的同位素标记单层需要平衡设备能力与实验设计。

- 如果您的主要重点是晶体质量:优先选择具有高精度 PID 控制 (±1°C) 的炉子,以确保在关键生长阶段反应温度保持稳定。

- 如果您的主要重点是反应时序:利用独立的多区控制来编程不同的升温速率,确保硫蒸气在钼前驱体活跃时正好到达。

成功取决于通过精确的空间和时间编程来同步前驱体的热激活。

总结表:

| 特征 | 梯度控制中的功能 | 对 MoS2 合成的影响 |

|---|---|---|

| 独立加热区 | 创建不同的热段 | 防止前驱体过早反应 |

| 顺序加热 | 控制汽化时序 | 确保活性位点上的原子均匀取代 |

| PID 算法 | 在 ±1°C 内保持稳定性 | 防止晶体生长过程中的梯度漂移 |

| 可编程速率 | 快速升温(例如,40°C/min) | 减少前驱体降解并优化动力学 |

用 KINTEK 提升您的材料合成水平

精度是高质量同位素标记单层合成的基础。凭借专家研发和世界一流的制造支持,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以完全定制,以满足您独特的实验室要求。

无论您需要独立的区域控制来实现复杂的热梯度,还是需要快速的加热速率来进行专门的化学气相沉积,我们的炉子都能提供您研究所需的稳定性和精度。用突破性成果的工具赋能您的实验室。

图解指南

参考文献

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

本文还参考了以下技术资料 Kintek Furnace 知识库 .