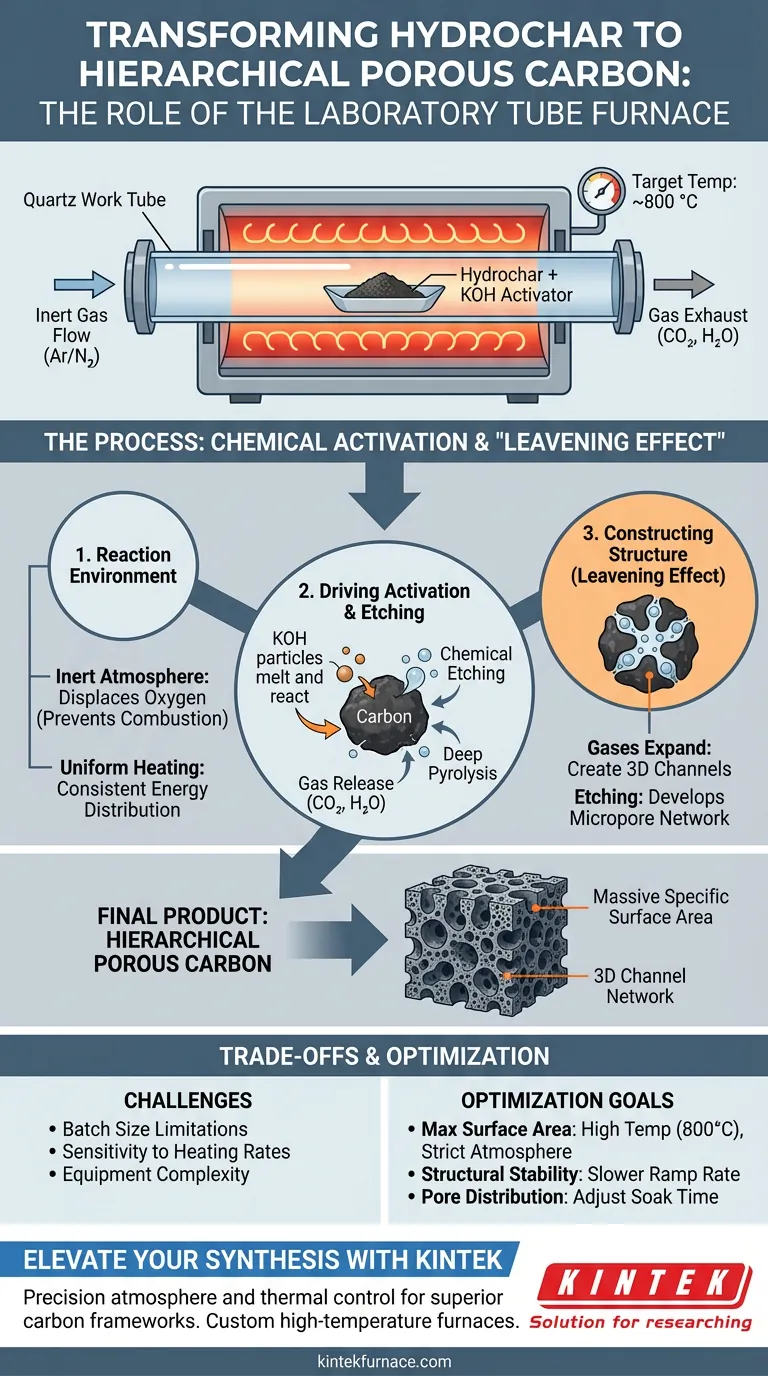

实验室管式炉通过创造严格控制的热和大气环境,促进水炭转化为分级多孔碳,这是化学蚀刻所必需的。它在惰性气体流下加热与活化剂(如氢氧化钾 (KOH))混合的水炭至高温(通常为 800 °C),从而引发塑造碳内部结构的反应。

管式炉通过维持无氧区域来实现“膨胀效应”,在该区域中,化学分解会释放气体;这些气体膨胀以构建庞大的 3D 通道和微孔网络,而不会烧毁碳骨架。

建立反应环境

惰性气氛的作用

要形成分级多孔碳,必须防止氧化。管式炉利用连续的惰性气体(如氩气或氮气)流,以置换工作管内的氧气。

防止燃烧

没有这种惰性环境,活化所需的高温只会导致水炭燃烧成灰烬。炉子确保材料发生热化学分解而不是燃烧。

均匀加热曲线

加热元件环绕圆柱形管,沿样品长度提供一致的热能。这种均匀性对于确保化学活化剂 (KOH) 在整个水炭样品中均匀反应至关重要。

驱动化学活化

触发化学蚀刻

当炉子升温至目标温度(例如 800 °C)时,KOH 熔化并开始与水炭发生化学反应。这个过程称为化学蚀刻,其中活化剂“吃掉”碳骨架的特定部分。

热解

同时,精确的热量促进深度热解。这会从水炭中去除挥发性成分,留下稳定、刚性的碳骨架,准备好进行重构。

活化气体的释放

碳与 KOH 在这些温度下的反应会产生气体,特别是二氧化碳 ($CO_2$) 和水蒸气 ($H_2O$)。这些气体的受控释放是孔隙形成的引擎。

构建分级结构

膨胀效应

活化过程中产生的气体无法立即逸出;相反,它们在材料内部膨胀。这会产生膨胀效应,类似于酵母使面包发酵。

形成 3D 通道

当这些气体被迫逸出时,它们会形成三维分级通道。这些宏通道允许流体或电解质轻松访问材料的更深层内部结构。

开发微孔网络

在这些较大通道的壁内,蚀刻过程会创建一个庞大的微孔网络。这会产生具有巨大比表面积和高度无定形结构的材料。

理解权衡

批次大小限制

管式炉非常适合研究和小规模合成,但体积有限。管子的几何形状限制了单次运行中可以均匀处理的水炭量。

对加热速率敏感

最终碳的质量对加热斜率高度敏感。如果炉子加热过快,“膨胀”气体可能会释放得太剧烈,导致孔隙结构坍塌而不是形成。

设备复杂性

实现正确的等级需要精确同步气体流量、温度斜率和保持时间。炉子控制器校准不当可能导致活化不完全或碳产率过度烧失。

为您的目标做出正确选择

为了最大限度地利用管式炉进行碳活化,请将您的参数与您的特定材料要求相匹配:

- 如果您的主要重点是最大化比表面积:优先考虑更高的活化温度(约 800 °C),并确保严格维持惰性气氛,以允许进行剧烈的微孔蚀刻。

- 如果您的主要重点是结构稳定性:使用较慢的加热斜率,让挥发性气体逐渐逸出,从而保持碳壁的完整性。

- 如果您的主要重点是孔径分布:调整“保温时间”(炉子保持最高温度的时间),以控制化学蚀刻过程的深度。

成功制造分级多孔碳不仅取决于高温,还取决于气氛和时间的精确协调。

总结表:

| 特征 | 在碳活化中的作用 | 对材料的影响 |

|---|---|---|

| 惰性气氛 | 使用氩气/氮气置换氧气 | 防止燃烧;确保热化学分解 |

| 均匀加热 | 一致的热能分布 | 确保 KOH 在整个水炭骨架上均匀反应 |

| 温度控制 | 精确升温至约 800 °C | 触发化学蚀刻和深度热解 |

| 气体管理 | 受控释放 CO2 和 H2O | 产生“膨胀效应”以构建 3D 多孔通道 |

使用 KINTEK 提升您的材料合成水平

精确度是碳灰与高性能分级框架之间的区别。在专家研发和制造的支持下,KINTEK 提供专门的管式、真空、CVD 和马弗炉系统,旨在让您完全控制气氛和热曲线。

无论您是优化微孔网络还是扩大实验室小批量研究规模,我们可定制的高温炉都能提供您实验室所需的稳定性。

准备好改进您的活化工艺了吗? 立即联系 KINTEK 获取定制解决方案。

图解指南

参考文献

- Marija Ercegović, Jugoslav Krstić. Efficient Adsorption of Pollutants from Aqueous Solutions by Hydrochar-Based Hierarchical Porous Carbons. DOI: 10.3390/w16152177

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 实验室石英管炉 RTP 加热管炉