当根据朝向对管式炉进行分类时,主要的两种设计是卧式管式炉和立式管式炉。每种结构都是为满足不同的工艺要求而设计的,选择完全取决于样品的性质和所需的热处理。卧式炉是最常见的,而立式设计解决了与重力、气氛和材料形式相关的特定挑战。

选择卧式管式炉还是立式管式炉,并非取决于哪个“更好”,而是取决于哪一个最适合您的特定工艺。卧式炉在批处理和沿样品长度均匀加热方面表现出色,而立式炉则非常适合重力辅助工艺和最大限度地减少污染。

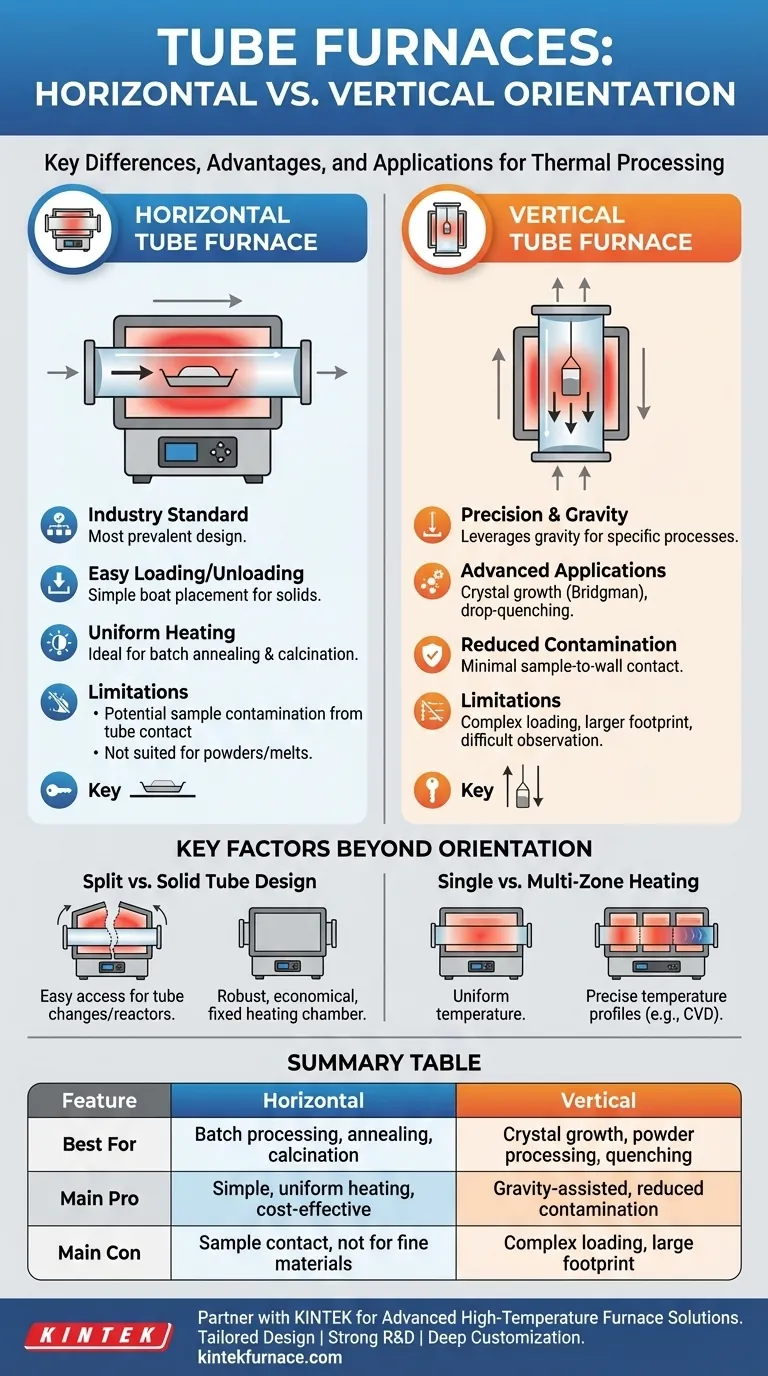

了解主要的朝向

工艺管的物理朝向是最基本的设计选择,它直接影响样品如何被加热、它如何与炉子相互作用以及工艺气体如何围绕它流动。

卧式管式炉:行业标准

卧式管式炉的特点是工艺管水平放置,与地面平行。由于其简单性和多功能性,这是最普遍的设计。

样品通常放置在陶瓷或石英“舟”中,然后推入加热区的中心。这种配置使得固体材料的装载和卸载变得简单。

主要优点是沿管的长度方向实现了高度均匀的温度区域,这非常适合退火、煅烧和其他批处理应用。

立式管式炉:精度和重力

在立式管式炉中,工艺管垂直向上。这种设计利用了重力,使其非常适合特定的、先进的应用。

这对于诸如晶体生长(例如布里奇曼法)之类的过程至关重要,在这些过程中,物质会缓慢地穿过温度梯度。它也适用于快速淬火实验,在这种实验中,样品可以从热区快速落入下方的淬火介质中。

此外,垂直朝向更适合处理细粉末或液体,因为重力有助于容纳它们。它还有助于最大限度地减少样品与管壁的接触,从而减少潜在的污染。

朝向以外的关键因素

虽然朝向是主要的分类标准,但其他设计特征对炉子的能力也同样重要。这些选择通常与炉子是卧式还是立式无关。

分体式与整体式管设计

分体式管式炉带有铰链,可以像蛤壳一样打开。这可以方便地接触工艺管,这对于快速更换管子或容纳具有复杂连接的反应器非常有用。

整体式管式炉具有固定的加热室,工艺管必须从两端滑入。这些设计通常更坚固、更经济。

单区与多区加热

单区炉被设计成在中心创建一个稳定的、均匀的温度区域。

多区炉有两个或更多独立控制的加热部分。这使用户能够沿管的长度方向创建精确的温度梯度,这对于诸如化学气相沉积 (CVD) 和某些类型的晶体生长等工艺至关重要。

了解权衡

选择朝向需要承认每种设计的固有折衷。使一个设计非常适合某项特定任务,也会使其不太适合另一项任务。

卧式炉的局限性

主要的缺点是样品接触。样品停留在管底部可能导致污染或与管材料发生不希望的反应。

对流也可能在工艺管的顶部和底部之间产生轻微的温差,这在高度敏感的工艺中可能是一个影响因素。

最后,它们通常不适合处理难以容纳的细粉末或熔融物。

立式炉的考虑因素

装载和卸载可能更复杂,通常需要特殊的坩埚、悬挂线或样品架,以便将材料正确地定位在热区中。

物理占地面积,特别是高度要求,可能是设施的一个重大限制。

与许多卧式设计中可用的直接视线相比,在垂直设置中观察样品的过程通常更加困难。

为您的应用做出正确的选择

您的选择应由您工艺的物理特性和材料的形态决定。

- 如果您的主要重点是固体样品的通用批处理: 卧式管式炉是最实用和最具成本效益的选择。

- 如果您的主要重点是晶体生长、粉末处理或最大限度地减少样品污染: 立式管式炉通过利用重力和减少与管壁的接触,提供卓越的控制。

- 如果您的主要重点是为 CVD 或类似工艺创建精确的温度梯度: 您必须优先考虑多区炉,而朝向将取决于您的特定材料处理需求。

最终,选择正确的炉子朝向是设计可重复且可靠的热处理过程的第一步。

总结表:

| 朝向 | 主要应用 | 主要优点 | 主要局限性 |

|---|---|---|---|

| 卧式 | 批处理、退火、煅烧 | 易于装载/卸载、均匀加热、经济高效 | 潜在的样品污染,不适合粉末/液体 |

| 立式 | 晶体生长、粉末处理、快速淬火 | 重力辅助工艺、减少污染、更适合精细材料 | 装载复杂、占地面积大、观察困难 |

难以选择适合您实验室的管式炉? 在 KINTEK,我们专注于根据您独特的实验要求定制先进的高温炉解决方案。利用我们卓越的研发和内部制造能力,我们提供多样化的产品线,包括管式炉、马弗炉、旋转炉、真空与气氛炉以及 CVD/PECVD 系统。凭借强大的深度定制能力,我们可以帮助您选择或设计完美的卧式或立式管式炉,以提高您的工艺效率和可靠性。立即联系我们,讨论您的需求,探索 KINTEK 如何支持您实验室的成功!

图解指南