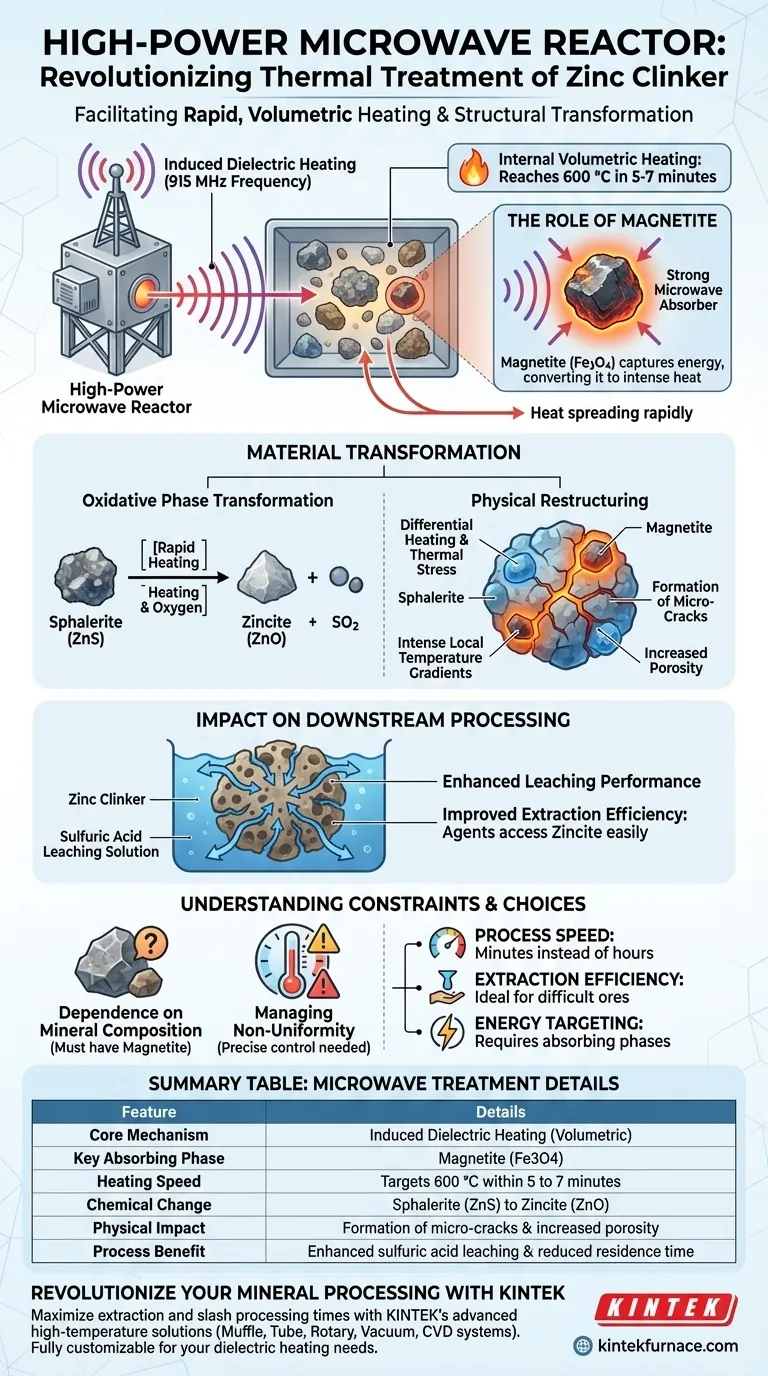

高功率微波反应器通过利用感应介电加热来快速提高锌熟料的温度,从而促进热处理。特别是,在 915 MHz 等频率下运行的系统会瞄准强微波吸收相,例如磁铁矿,在 5 到 7 分钟内达到 600 °C。这种快速加热比传统方法更快地触发了闪锌矿 (ZnS) 向氧化锌 (ZnO) 的必要氧化相变。

通过利用特定矿物组分的独特热性能,微波加热用快速的体积过程取代了长时间的焙烧。这种方法同时实现了两个关键目标:将硫化物化学转化为氧化物,以及物理重构材料以提高下游提取效率。

快速加热机制

感应介电加热

与从外向内加热的传统熔炉不同,高功率微波反应器在内部产生热量。

它依赖于感应介电加热,其中微波能量在分子水平上直接与材料相互作用。

磁铁矿的作用

该过程的效率在很大程度上取决于锌熟料中磁铁矿的存在。

磁铁矿充当强微波吸收相,有效捕获能量并将其转化为热量。

这使得材料能够在传统焙烧所需时间的一小部分内达到目标温度600 °C。

转化材料结构

氧化相变

该热处理的主要化学目标是转化锌化合物。

快速加热驱动快速氧化相变,将闪锌矿 (ZnS) 转化为氧化锌 (ZnO)。

这种转化对于使锌在化学上可溶于后续加工步骤至关重要。

差温加热和热应力

微波加热并非对所有矿物都产生相同的影响。

磁铁矿等组分易于吸收能量,而闪锌矿等矿物的微波吸收能力和导热性则显著较低。

这会在熟料内部产生强烈的、不均匀的局部温度梯度。

微裂纹的形成

加热速率的差异会在材料内部产生显著的热应力。

这些应力会破坏材料结构,导致形成大量微裂纹。

这种物理变化增加了锌熟料的整体孔隙率。

对下游加工的影响

提高浸出性能

加热过程中产生的微裂纹除了结构损坏外,还有实际功能。

它们形成了允许硫酸浸出液更深地渗透到材料中的通道。

提高提取效率

通过增加孔隙率和表面积,反应器确保浸出剂更容易接触到氧化锌。与采用传统均匀加热方法处理的材料相比,这可以实现更高效的提取过程。

理解限制

依赖矿物成分

该系统的有效性严格取决于原料的矿物组成。

因为该过程依赖于差分吸收,所以存在像磁铁矿这样的强吸收剂是必不可少的。

没有这些吸收相,材料可能对微波能量保持透明,无法有效加热。

管理非均匀性

虽然非均匀加热有利于形成微裂纹,但需要精确控制。

必须管理强烈的局部温度梯度,以确保主体材料达到目标温度,而不会产生可能损坏反应器或降级产品的热点。

为您的目标做出正确选择

这项技术代表着从被动外部加热到主动、特定于材料的相互作用的转变。

- 如果您的主要关注点是工艺速度:该方法显著缩短了停留时间,在几分钟内而不是几小时内即可实现相变。

- 如果您的主要关注点是提取效率:感应微裂纹改善了酸的渗透,使其成为难以浸出的致密或难熔矿石的理想选择。

- 如果您的主要关注点是能量靶向:确保您的原料含有足够的微波吸收相(如磁铁矿)来催化介电加热过程。

微波热处理将材料自身的物理特性转化为高效加工的引擎。

总结表:

| 特性 | 微波处理细节 |

|---|---|

| 核心机制 | 感应介电加热(体积加热) |

| 关键吸收相 | 磁铁矿 (Fe3O4) |

| 加热速度 | 目标在 5 到 7 分钟内达到 600 °C |

| 化学变化 | 闪锌矿 (ZnS) 转化为氧化锌 (ZnO) |

| 物理影响 | 形成微裂纹和增加孔隙率 |

| 工艺优势 | 提高硫酸浸出效率和缩短停留时间 |

使用 KINTEK 彻底改变您的矿物加工

通过 KINTEK 的先进高温解决方案,最大限度地提高您的提取效率并缩短加工时间。凭借专家研发和世界一流的制造支持,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有系统均可完全定制,以满足您原料独特的介电加热要求。

无论您是处理锌熟料还是开发下一代耐火材料,我们的精密实验室熔炉都能提供您所需的精确热控制,以实现卓越的相变和结构优化。

准备好升级您的实验室能力了吗? 立即联系我们的专家,找到满足您特定需求的完美定制熔炉。

图解指南

参考文献

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 用于实验室金刚石生长的圆柱形谐振器 MPCVD 设备系统

- 真空热处理烧结和钎焊炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 真空热处理烧结炉 钼丝真空烧结炉