在其最常见的应用中,石墨炉通过使用一个小的石墨管作为高温室,将微量的液体样品转化为一团自由原子,以进行分析测量。这个过程在一个精心控制的多阶段加热程序下,在惰性气体保护下进行,从而能够对特定元素进行极其灵敏的检测。

石墨炉的核心功能不仅仅是加热样品,而是精心分离目标元素与周围的基体材料。它通过顺序地干燥、灰化,最后将样品闪蒸气化成一个受限的原子蒸汽来实现这一点,该蒸汽专为光谱分析而设计。

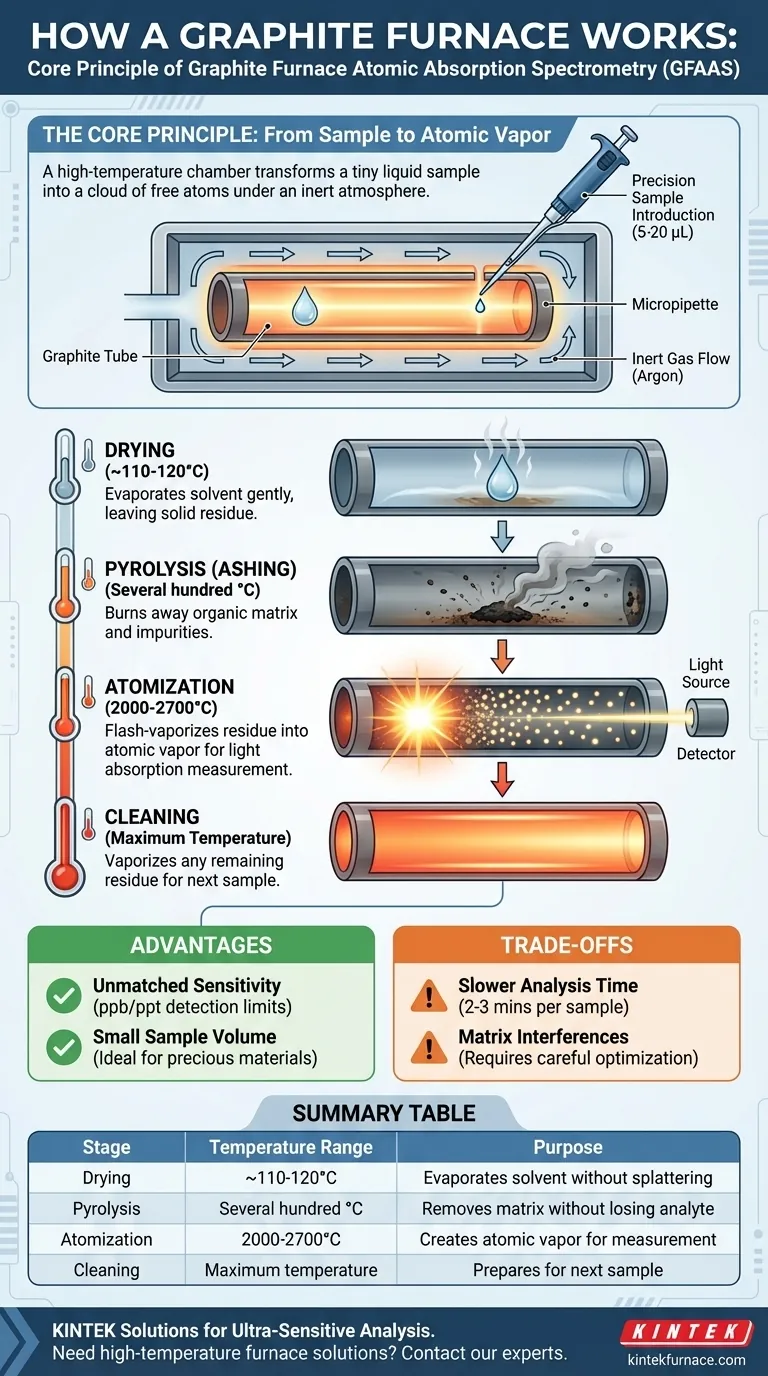

核心原理:从样品到原子蒸汽

石墨炉是石墨炉原子吸收光谱法(GFAAS)的核心。其整个设计都针对创造测量痕量元素含量的理想条件进行了优化。

石墨管

核心部件是一个中空的管子,通常只有几厘米长,由高纯度石墨制成。该管既充当样品容器,也充当加热元件。电流通过该管,使其因自身的电阻而升温。

惰性气氛

整个炉腔被封闭起来,并持续用惰性气体冲洗,几乎总是氩气。这有两个关键原因:它可以防止高温的石墨管(碳)在氧气存在下立即燃烧,并防止目标分析物形成干扰测量的有害氧化物。

精确的样品引入

将非常小且精确体积的液体样品(通常只有5到20微升)通过一个小孔注入管中。这通常使用高精度的自动微量移液器完成,以确保过程的可重复性。

多阶段加热程序

石墨炉的真正威力在于其可编程的温度控制器。它不是简单地加热样品,而是引导样品经历一系列具有特定目的的步骤。

步骤 1:干燥

程序从一个平缓的升温开始,达到相对较低的温度,通常略高于样品溶剂的沸点(例如,水为110-120°C)。这会缓慢蒸发液体而不会飞溅,留下分析物及其周围基体的固体残留物。

步骤 2:热解(灰化)

接下来,温度显著升高,通常达到几百摄氏度。这个热解步骤的目的是尽可能多地烧焦或烧掉背景物质(如有机物或挥发性盐),而不会损失您想要测量的目标元素。这是一个关键的净化阶段。

步骤 3:原子化

这是测量步骤。炉温几乎瞬间升高到一个非常高的水平(例如,2000-2700°C)。这种强烈的热量将剩余的残留物闪蒸气化,打破所有化学键,形成一团密集、短暂的中性目标元素原子云。一束光穿过管子,测量这团原子云吸收的光量以确定其浓度。

步骤 4:清洗

最后,温度升高到其最大设置几秒钟。这种高温“烧除”会蒸发掉任何残留的残渣,清洁管子并为其准备下一个样品。

理解权衡

尽管石墨炉技术功能强大,但它并非万能的解决方案。了解其局限性是有效使用它的关键。

优势:无与伦比的灵敏度

使用GFAAS的主要原因在于其惊人的灵敏度。通过雾化整个样品并将原子蒸汽暂时捕获在光路中,它可以达到比其他方法低数千倍的检测限,通常在十亿分之一(ppb)甚至万亿分之一(ppt)的范围内。

优势:样品体积小

分析仅几微升样品的能力,在处理珍贵、有限或难以获取的材料(如生物体液或法医证据)时是一个主要优势。

权衡:分析时间较慢

多阶段加热程序虽然精确,但很耗时。单次分析可能需要2-3分钟,这比几秒钟内就能分析样品的火焰原子吸收法等技术要慢得多。它不适合高通量筛选。

权衡:基体干扰

尽管有热解步骤,复杂样品仍可能产生干扰测量的化学或光谱干扰。克服这些干扰通常需要深入了解化学知识并仔细优化加热程序。

为您的目标做出正确的选择

决定使用石墨炉完全取决于您的分析要求。

- 如果您的主要关注点是超痕量元素检测: GFAAS的高灵敏度使其成为量化十亿分之一(ppb)或更低浓度元素的卓越选择。

- 如果您的样品体积极其有限: 它能够处理微升级样品的能力,对于珍贵或临床材料是一个巨大优势。

- 如果您的分析通量是次要考虑因素: GFAAS较慢的顺序性是其高精度和低检测限所必需的权衡。

最终,石墨炉是一种专门的仪器,旨在将复杂的液体样品转化为简单的原子蒸汽,从而实现目前可能的最灵敏的元素分析。

总结表:

| 阶段 | 温度范围 | 目的 |

|---|---|---|

| 干燥 | ~110-120°C | 在不飞溅的情况下蒸发溶剂 |

| 热解(灰化) | 几百摄氏度 | 去除有机基体而不损失分析物 |

| 原子化 | 2000-2700°C | 将样品闪蒸气化成原子蒸汽以进行测量 |

| 清洗 | 最高温度 | 蒸发残留物,为下一个样品做准备 |

您的实验室需要超灵敏的元素分析吗? KINTEK先进的高温炉解决方案,包括定制设计的管式炉和真空炉,旨在满足GFAAS和其他痕量分析技术的精确要求。利用我们卓越的研发和内部制造能力,我们提供坚固、可靠的加热平台,具备您的研究所需的关键温度控制和惰性气体管理能力。立即联系我们的专家,讨论我们深度定制能力如何优化您的分析流程。

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 2200 ℃ 石墨真空热处理炉

- 立式实验室石英管炉 管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备