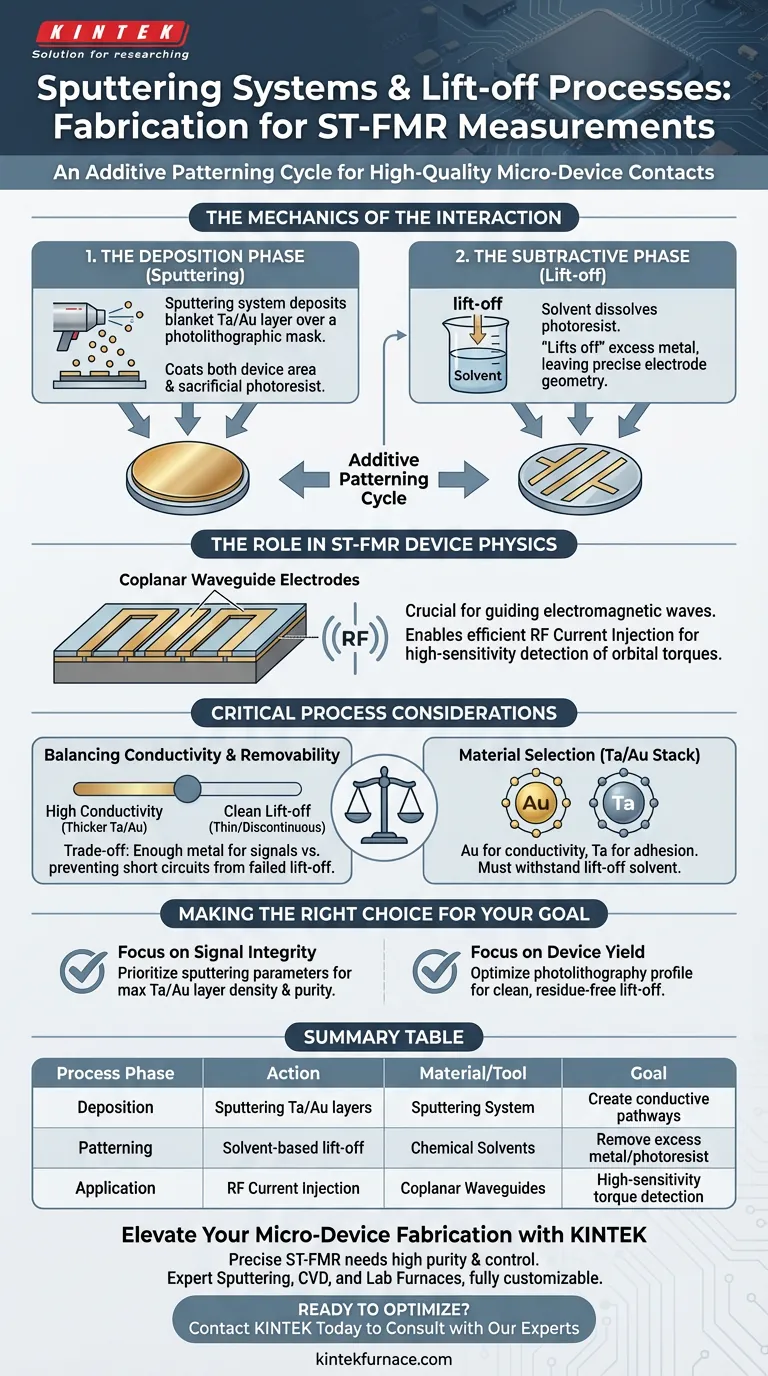

溅射系统和剥离工艺之间的相互作用作为一种加成图案化循环,专门用于在不损坏敏感底层材料的情况下创建高质量的电触点。在此工作流程中,溅射系统在光刻掩模上沉积导电材料(如钽/金)的整体层,而随后的剥离步骤则去除掩模及其上方的金属,留下器件所需的精确电极几何形状。

溅射和剥离之间的协同作用能够精确制造高导电性的共面波导。这种相互作用对于实现 ST-FMR 测量中高灵敏度轨道力矩检测所需的有效射频电流注入至关重要。

相互作用的机制

沉积阶段

该过程始于溅射系统,该系统负责创建导电通路。

该系统沉积特定的金属层,在您的上下文中标识为钽/金 (Ta/Au)。

这种沉积发生在已通过光刻进行图案化的基板上,这意味着金属同时覆盖了预期的器件区域和牺牲光刻胶。

减材阶段

剥离工艺充当成型机制。

金属沉积完成后,使用溶剂溶解下方的光刻胶。

随着光刻胶的溶解,它会“剥离”其上方的多余金属,只在光刻胶不存在的地方(图案)留下金属。

在 ST-FMR 器件物理学中的作用

共面波导的制造

此组合工艺的主要产物是共面波导电极的创建。

这些结构对于在微器件表面上传导电磁波至关重要。

实现射频电流注入

溅射薄膜的质量直接影响器件的性能。

高导电性电极能够将射频电流有效地注入到薄膜器件中。

这种效率是高灵敏度轨道力矩检测的先决条件,而这正是 ST-FMR 测量的最终目标。

关键工艺考量

平衡导电性和可剥离性

此相互作用中的一个关键权衡涉及溅射金属的厚度和覆盖范围。

您必须沉积足够的 Ta/Au 以确保射频信号的高导电性。

但是,如果溅射层过于连续或太厚,剥离工艺可能无法干净地去除多余金属,从而导致短路或几何缺陷。

材料选择

Ta/Au 的选择对于这种特定相互作用具有战略意义。

金为波导提供必要的导电性,而钽通常充当附着层。

该堆叠必须能够承受剥离溶剂的化学环境而不会降解。

为您的目标做出正确选择

为了优化您的 ST-FMR 器件制造,请根据您的具体测量需求调整您的工艺参数:

- 如果您的主要关注点是信号完整性:优先考虑溅射参数,以最大化 Ta/Au 层的密度和纯度,从而获得尽可能高的导电性。

- 如果您的主要关注点是器件良率:专注于光刻轮廓,以确保剥离工艺能够干净地去除所有多余金属而无残留。

溅射和剥离的成功集成是将原材料转化为能够检测精确轨道力矩的功能传感器的基础步骤。

总结表:

| 工艺阶段 | 操作 | 使用的材料/工具 | 目标 |

|---|---|---|---|

| 沉积 | 溅射 Ta/Au 层 | 溅射系统 | 在光刻上方创建导电通路 |

| 图案化 | 基于溶剂的剥离 | 化学溶剂 | 去除多余金属和牺牲光刻胶 |

| 应用 | 射频电流注入 | 共面波导 | 高灵敏度轨道力矩检测 |

通过 KINTEK 提升您的微器件制造水平

精确的 ST-FMR 测量需要最高的薄膜纯度和沉积控制。在 KINTEK,我们理解导电性和图案分辨率之间的关键平衡。凭借专业的研发和制造支持,我们提供全面的高性能系统,包括溅射、CVD 和实验室高温炉(箱式、管式、旋转式和真空炉),所有系统均可完全定制,以满足您独特的研究需求。

准备好优化您的薄膜沉积和剥离良率了吗?

图解指南

参考文献

- Ke Tang, Seiji Mitani. Enhanced orbital torque efficiency in nonequilibrium Ru50Mo50(0001) alloy epitaxial thin films. DOI: 10.1063/5.0195775

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 915MHz MPCVD 金刚石机 微波等离子体化学气相沉积系统反应器

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

大家还在问

- 为什么在高温炉中精确控制温度对于氮化钒合金至关重要?掌握热相变开关

- 使用真空环境处理 RCM NS 有哪些好处?掌握材料保存与催化性能

- 为什么在熔盐浴中使用 NaNO3 和 KNO3 的 1:1 混合物?优化淬火性能

- 对高熵合金进行 1200°C 固溶处理的目的是什么?实现完全均质化

- 在无负极电池制备中,真空烘箱的主要功能是什么?Expert Lab Solutions

- 手套箱如何为 Mn2AlB2 前驱体提供环境控制?保护材料纯度与反应精度

- 差示扫描量热法(DTA)如何有助于确定 Ge-Se-Tl-Sb 合金的加工参数?优化您的热分析

- 使用微波水热高压反应器的工艺优势是什么?掌握 V-NbOPO4@rGO 的合成