从根本上说,回转窑不是一台通用机器;它是一种完全由所处理物料塑造的定制工程解决方案。 物料的热、物理和化学特性直接决定了所有主要的D设计决策,从窑炉的物理尺寸和能源需求到其机械驱动系统的功率。理解这些特性是设计高效可靠热处理系统的第一步也是最关键的一步。

回转窑的设计是将物料的物理和热特性直接转化为机械规格。误解这些特性会导致工艺效率低下、运营成本高昂和产品质量差。

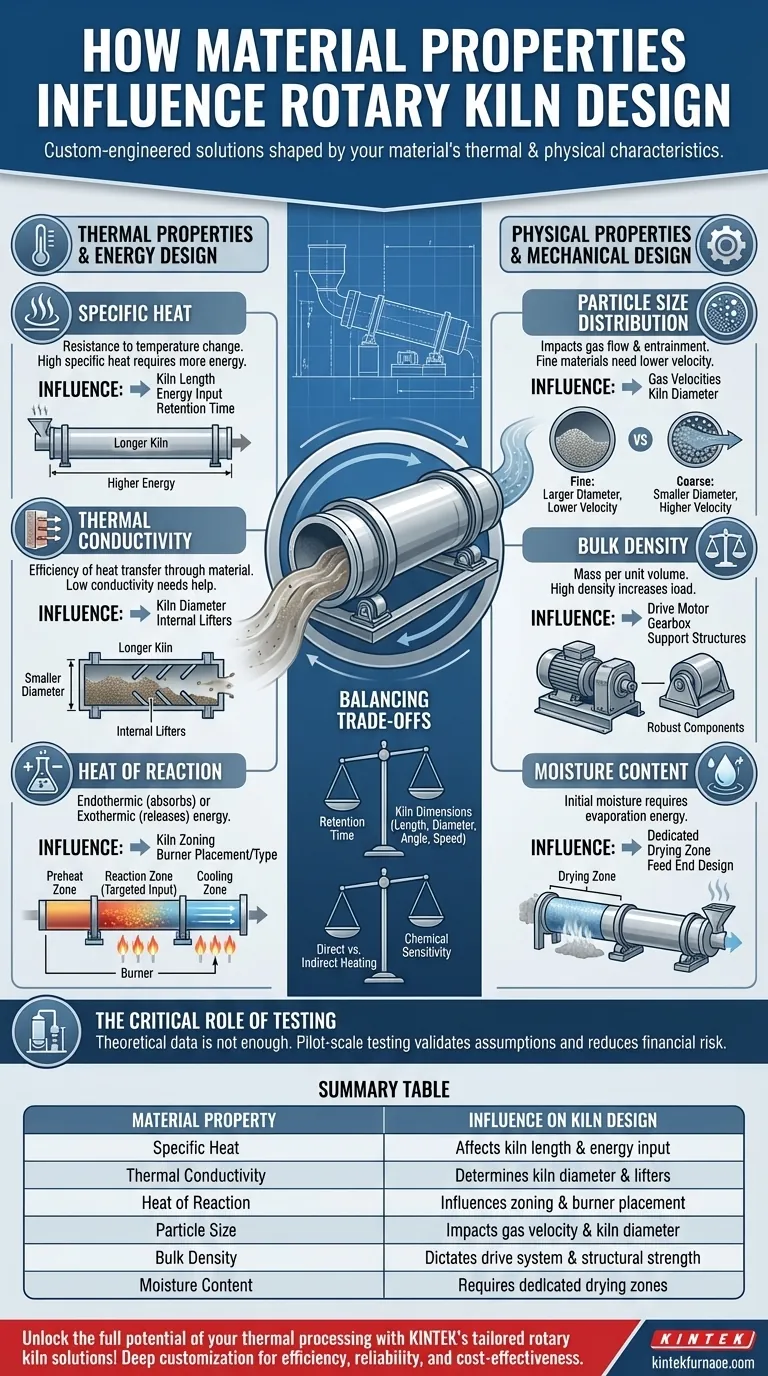

基础:热特性和能源设计

窑炉的主要功能是传热。因此,物料对热能的响应方式是最基本的考虑因素,直接影响窑炉的长度、直径和燃料消耗。

比热容

比热容衡量物料对温度变化的抵抗力。高比热容的物料需要更多能量才能加热。

这直接意味着需要更长的窑炉以增加停留时间,或燃烧器提供更高的能量输入,或两者结合,以确保物料达到其目标温度。

导热系数

导热系数是热量通过物料床有效传递的程度。此特性对于确保整个物料体积均匀处理至关重要。

如果物料的导热系数较低,热量很难从表面渗透到核心。这可能迫使设计倾向于更小的窑炉直径以减小物料床的深度,或需要内部提升器来使物料翻转,以改善混合和热暴露。

反应热

许多过程涉及化学反应,这些反应要么消耗能量(吸热),要么释放能量(放热)。

吸热反应需要在工艺的特定点进行大量、有针对性的能量输入。这会影响窑炉的分区以及燃烧器的放置或类型。放热反应可能需要控制气流或其他设计特征来管理热量释放并防止过热。

塑造机器:物理特性和机械设计

物料的物理形态决定了它在窑炉中的移动方式以及它对设备产生的机械应力。这些特性影响窑炉的尺寸、倾角和结构部件。

粒度分布

物料颗粒的大小对气体流动和物料处理有深远影响。

细小物料和粉末很容易被流经窑炉的热工艺气体夹带。这需要较低的气体流速,进而需要更大的窑炉直径来处理所需的吞吐量。相反,粒化或粗大的进料可以承受较高的气体流速,从而可以使用更小、更具成本效益的窑炉直径。

堆积密度

堆积密度是单位体积物料的质量。这个简单的指标对窑炉的结构和机械设计有重大影响。

高密度物料会对整个系统造成巨大的重量。这需要更坚固——也更昂贵——的部件,包括驱动电机、齿轮箱、支撑轮带和托辊。低估堆积密度可能导致机械过早失效。

水分含量

对于涉及干燥的工艺,初始水分含量是一个关键的能量因素。

高水分含量需要大量的能量仅仅用于蒸发。这通常决定了窑炉进料端的设计,进料端可能被配置为专用的干燥区,然后物料进入更高温度的反应区。

理解权衡

设计窑炉是一项平衡相互关联变量的工作。改变一个参数以适应物料特性不可避免地会影响另一个参数。

停留时间与窑炉尺寸

物料在窑炉中加工所需的时间,即停留时间,是其热特性的直接结果。这是通过操纵四个关键设计变量来实现的:窑炉长度、直径、倾角和转速。

例如,缓慢加热的物料可能需要20分钟的停留时间。这可以通过一个非常长、慢速转动的窑炉,或者一个较短但倾角较浅的窑炉来实现。最终的选择取决于平衡前期成本、厂房占地面积和运行效率。

直接加热与间接加热

选择直燃式窑炉(燃烧气体与物料接触)还是间接加热窑炉(炉壳从外部加热)由物料的化学敏感性决定。

如果物料不能暴露于燃烧副产物,则间接窑炉是强制性的。这完全改变了传热机制、效率和设备的整体结构,使其成为一个关键的、依赖于物料的决策。

测试的关键作用

参考文献明确指出:理论数据是不够的。如果物料在受热条件下的行为没有充分记录,未经测试就进行操作会带来巨大的经济风险。

中试规模测试用于验证所有物料特性假设。它细化了所需的停留时间、温度曲线和尾气特性,提供了设计商业规模窑炉所需的经验数据,以确保其按预期运行。

如何确保最佳窑炉设计

要将物料特性转化为成功的设计,您必须根据您的主要目标优先选择正确的数据。

- 如果您的主要关注点是工艺效率: 优先考虑准确的热数据(比热容、导热系数、反应热),以正确确定窑炉长度和能源系统的大小,避免过度或不足处理。

- 如果您的主要关注点是机械可靠性和运营成本: 密切关注堆积密度和粒度等物理特性,以确保驱动系统和结构支撑不会因负载而尺寸不足。

- 如果您正在处理新型或未经证实的材料: 坚持进行中试规模测试,以生成经验数据并验证所有假设,然后才进行全面设计。

成功的热处理操作始于对物料本身的深入、数据驱动的理解。

总结表:

| 物料特性 | 对窑炉设计的影响 |

|---|---|

| 比热容 | 影响窑炉长度和加热所需的能量输入 |

| 导热系数 | 决定窑炉直径和内部提升器的使用 |

| 反应热 | 影响分区和燃烧器放置 |

| 粒度 | 影响气体流速和窑炉直径 |

| 堆积密度 | 决定驱动系统和结构强度 |

| 水分含量 | 需要专用干燥区和能源规划 |

利用 KINTEK 量身定制的回转窑解决方案,释放您的热处理全部潜力! 凭借卓越的研发和内部制造能力,我们提供先进的高温炉,包括回转炉、马弗炉、管式炉、真空炉和气氛炉,以及 CVD/PECVD 系统。我们深入的定制能力确保您的窑炉设计精确满足物料的独特特性,从而提高效率、可靠性和成本效益。不要让您的工艺听天由命—立即联系我们 讨论您的需求,了解我们如何优化您的运营!

图解指南

相关产品

- 用于热解工厂加热的连续工作小型回转窑电炉

- 真空密封连续工作旋转管式炉 旋转管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 电回转窑热解炉设备 小型回转窑煅烧炉

- 电回转窑 小型回转炉 生物质热解设备回转炉