在回转窑中,料层深度主要通过机械障碍物来控制,最常见的是环坝或专门设计的出料端配置。这种控制至关重要,因为料层深度直接决定了传热效率、物料在窑中停留的时间(停留时间)以及整个热过程的整体稳定性和有效性。

控制料层深度不仅仅是管理体积;它是掌握物料与热源接触时间和表面积暴露程度的根本杠杆。正确设置此参数可以优化产品质量和能源使用,而错误设置则会导致效率低下、产品不一致以及潜在的设备损坏。

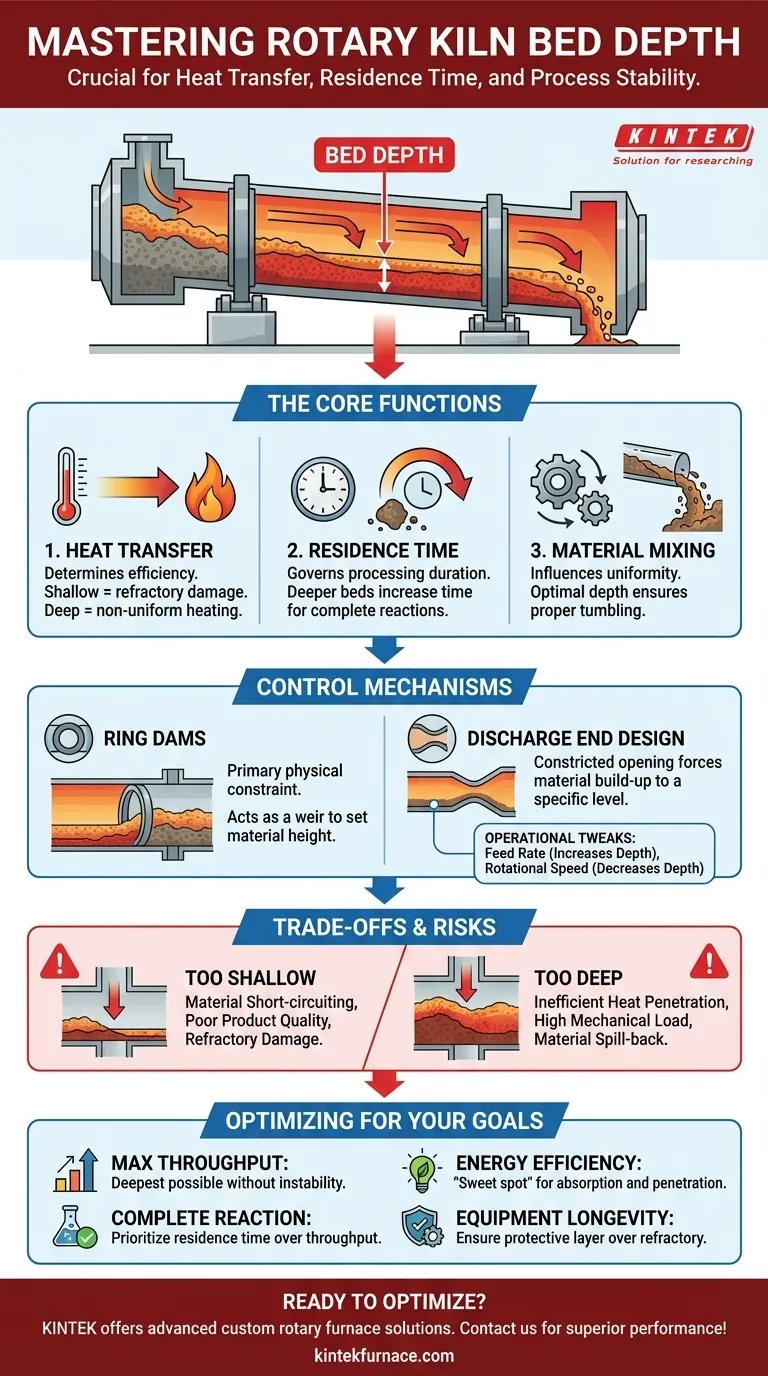

料层深度核心功能

理解料层深度就是理解窑炉热力学和机械动力学的核心。它不是一个静态的数字,而是一个具有直接影响的关键工艺变量。

控制传热

回转窑通过直接火焰辐射、热气对流和热耐火壁传导向物料传递热量。料层深度决定了这种传热的有效性。

如果料层太浅,物料可能会过快通过或表面过热。更重要的是,浅料层无法充分保护耐火衬里免受火焰直接冲击,从而增加磨损和能量损失。

如果料层太深,热量无法穿透到物料料层的核心。这会导致产品不均匀,外层得到处理但内层未受影响,浪费大量能源。

控制停留时间

停留时间——粒子在窑内停留的持续时间——对于大多数化学反应和物理相变至关重要。料层深度与窑倾角和转速结合起来,控制着停留时间。

挡板增加了料层深度,有效减缓了物料前进的速度,增加了停留时间。这确保了需要特定持续时间的工艺,如煅烧或有机物燃烧,能够得以完成。

影响物料混合

回转窑的典型翻滚运动对于将所有颗粒表面暴露于热源并确保产品均匀性至关重要。料层深度直接影响这种混合的质量。

最佳深度可促进物料沿料层表面连续地级联。如果料层过深,可能会导致“塌陷”或“雪崩”现象,即大块物料一次性移动,导致混合不良和对窑驱动的机械应力。

料层深度控制机制

虽然进料速率和转速有影响,但料层深度主要由窑内的物理设计特征设定。

环坝的作用

环坝,也称为挡料环,是最常见的控制机制。它是一个圆形钢结构,内衬耐火材料,焊接到窑体内部。

这个坝就像一个堰。物料在它后面堆积,直到料层深度达到坝的高度,此时物料溢出并继续沿着窑体向下移动。坝的高度和位置是根据工艺要求专门设计的。

出料端设计

在某些窑炉中,尤其是不带中段坝的窑炉,出料端本身的设计控制着料层深度。收缩的开口或出料溜槽处的内置坝迫使物料堆积到一定高度才能排出,从而有效地设定了整个设备的料层深度。

与操作参数的相互作用

虽然坝提供了主要的物理限制,但操作员会使用其他变量进行微调。增加物料进料速率会动态增加料层深度,而增加窑的转速则倾向于将物料分散开,略微减小深度。

理解权衡与风险

选择料层深度涉及平衡相互冲突的目标。误判此参数可能导致重大的操作问题。

料层深度不足的风险

过浅的料层可能导致物料短路,即细颗粒在完全处理之前被气流带走。这会导致产量低和产品质量差。它还会使耐火衬里承受过度的热应力,缩短其寿命。

料层深度过深的危险

过深的料层效率低下,因为热量无法到达物料核心。它大大增加了窑炉驱动系统、轴承和壳体的机械负荷。在严重情况下,它可能导致物料从进料端溢出,造成安全和操作危险。

为您的工艺做出正确的选择

理想的料层深度不是一个普遍值,而是由您的具体物料和工艺目标决定的。

- 如果您的主要关注点是最大化产量: 您将寻求在不损害产品均匀性或引起操作不稳定的前提下尽可能深的料层深度。

- 如果您的主要关注点是确保彻底的化学反应: 您将优先考虑能够保证所需停留时间的料层深度和坝配置,即使这意味着略低的产量。

- 如果您的主要关注点是能源效率: 您将寻找“最佳点”,即料层足够深以吸收大部分可用热量,但又足够浅以使热量完全穿透物料。

- 如果您的主要关注点是设备寿命: 您将始终确保料层足够深,以在耐火材料上方提供保护层,避免直接暴露于火焰并最大限度地减少热冲击。

最终,掌握料层深度是将一个简单的物理维度转化为精确的工艺优化工具。

总结表:

| 方面 | 料层深度的影响 | 控制机制 |

|---|---|---|

| 传热 | 影响效率;过浅有耐火材料损坏风险,过深导致加热不均匀 | 环坝、出料端设计 |

| 停留时间 | 决定处理持续时间;较深的料层增加反应时间 | 坝、进料速率、转速 |

| 物料混合 | 影响均匀性;最佳深度确保适当翻滚,避免塌陷 | 通过机械障碍物调整料层深度 |

| 操作风险 | 过浅导致短路;过深增加机械负荷和效率低下 | 平衡深度与工艺目标 |

准备好优化您的回转窑料层深度以获得卓越性能了吗? 在 KINTEK,我们利用卓越的研发和内部制造,提供先进的高温炉解决方案,包括回转炉等。我们强大的深度定制能力确保我们能精确满足您独特的实验要求,增强传热、效率和产品质量。不要让低效率阻碍您——立即联系我们,讨论我们的定制解决方案如何能让您的实验室受益!

图解指南