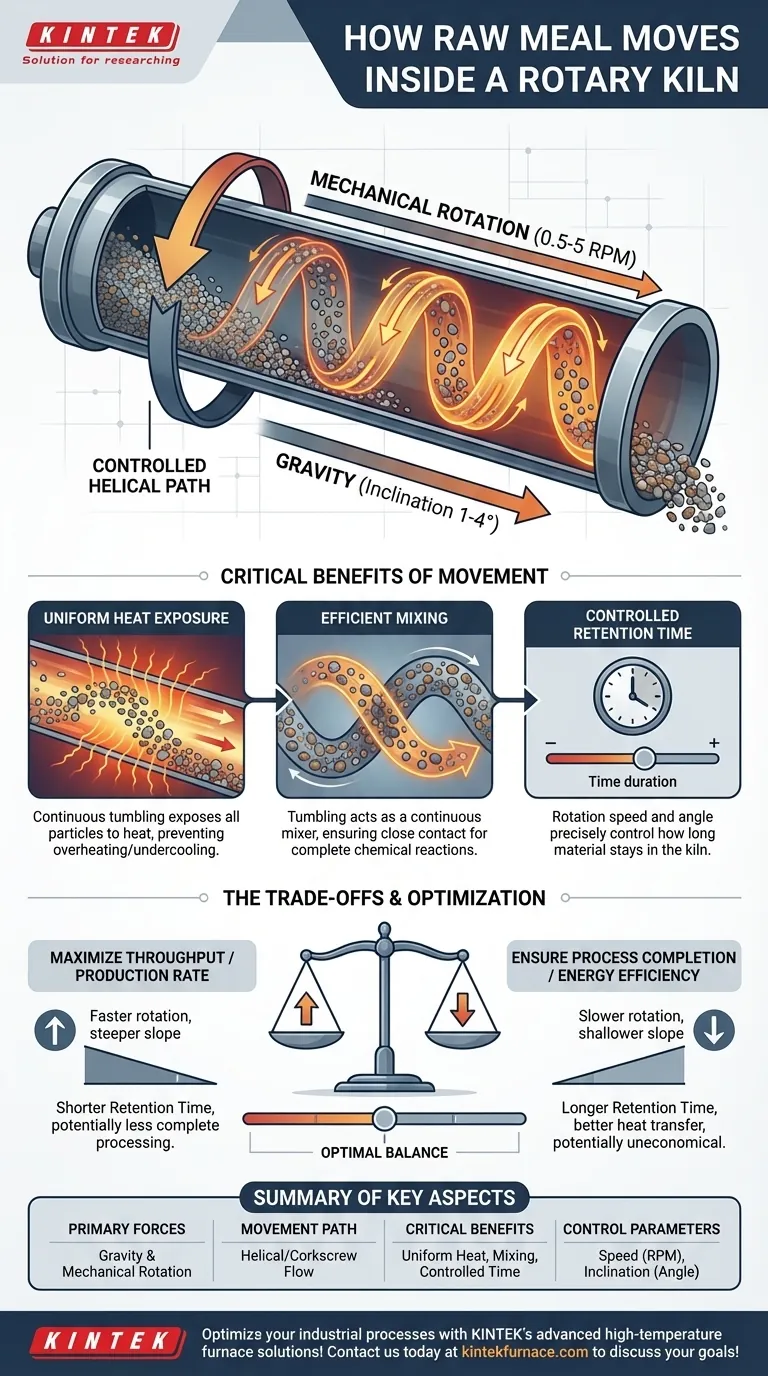

其核心在于,生料在回转窑内的运动受两个基本原理的共同控制:重力和机械旋转。回转窑是一个略微向下倾斜的长圆筒,当它缓慢转动时,物料被提升然后向前翻滚,从而形成从进料端到出料端缓慢、连续的流动。

回转窑内物料的运动不仅仅是为了输送。它是一个精确设计的过程,旨在确保每个颗粒都能持续混合、翻滚并均匀暴露于热量,这对触发所需的化学反应或物理变化至关重要。

驱动物料流动的两大核心力量

回转窑设计的精妙之处在于其隐藏的重力和机械力之间复杂的相互作用。理解这两个组成部分是理解整个过程的关键。

倾斜度和重力的作用

回转窑绝不是完全水平的。它的安装有一个轻微的坡度,通常在1到4度之间,进料端高于出料端。

这种轻微的倾斜意味着重力会持续将物料沿着回转窑的长度方向向下拉动。这是确保物料从其进入点传输到其出口点的首要力量。

回转窑旋转的影响

同时,整个窑体绕其轴线缓慢旋转,通常为每分钟0.5到5转。这种旋转持续将物料沿着回转窑的内壁向上提升。

一旦物料达到一定高度(休止角),它就会向下滑落或滚回物料床的底部。这个动作对于混合至关重要。

组合效应:受控的螺旋路径

重力带来的向下运动与旋转带来的横向翻滚相结合,迫使物料沿着缓慢的、类似螺旋(螺旋状)的路径移动。

这条受控的路径确保了物料不会简单地滑下回转窑。相反,它以可预测、可控的速率向前移动,从而留出足够的加工时间。

为什么这种运动对过程至关重要

物料通过回转窑的具体运动方式直接决定了回转窑作为化学反应器和热交换器的有效性。该设计的目的远远超出了简单的输送。

确保均匀受热

持续的翻滚动作对于有效的热传递至关重要。它不断地将新的颗粒暴露于流过回转窑的热气体以及耐火壁的辐射热。

这可以防止表层过热而底层仍然过冷。结果是物料床内温度均匀,从而得到一致的最终产品。

促进高效混合

对于水泥制造等工艺,目标是促使生料中不同组分之间发生化学反应。

翻滚运动充当连续混合器,确保所有颗粒紧密接触,这对所需反应的完全、高效发生至关重要。

控制停留时间

停留时间——物料在回转窑内停留的总时间——是最关键的操作参数之一。

工程师可以通过调整回转窑的旋转速度和倾斜角度来精确控制这个持续时间。更快的旋转或更陡的坡度会缩短停留时间,而较慢的旋转或较浅的坡度则会延长停留时间。

理解权衡

优化物料流动是一项平衡工作。最大化某一结果的设置可能会对另一结果产生负面影响,需要仔细考虑工艺目标。

产量与停留时间

增加旋转速度或坡度将提高回转窑的产量,意味着每小时加工的物料更多。

然而,这会减少停留时间。如果物料移动太快,它可能在化学反应完成或达到目标温度之前就离开回转窑,导致产品质量不佳。

能源效率与生产率

较慢的物料流通常可以提高能源效率,因为它允许燃料向物料进行更完全的热传递。

这必须与所需的生产率相平衡。回转窑运行过慢会使过程不经济,即使从热力学角度看效率很高。目标是找到满足质量标准同时将单位产品燃料成本降至最低的最佳点。

为您的目标做出正确的选择

理想的回转窑操作完全取决于您的主要目标。调整物料流动的参数可以根据不同的结果来微调过程。

- 如果您的主要重点是最大化产量: 您可能会以更高的旋转速度和/或更陡的窑坡度运行,同时密切监测产品质量,以确保停留时间仍然足够。

- 如果您的主要重点是确保工艺完成: 您会倾向于通过使用较慢的旋转速度和较浅的坡度来延长停留时间,确保每个颗粒都完全转化。

- 如果您的主要重点是能源效率: 您会追求在仍能满足质量和生产目标的情况下最慢的物料流速,从而最大限度地提高热传递并最大限度地减少燃料浪费。

最终,物料的受控运动是将一个简单的旋转管转变为高效的连续反应器的机制。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要力量 | 重力(因窑倾斜)和机械旋转 |

| 运动路径 | 从进料端到出料端的螺旋形或类似螺旋的流动 |

| 关键益处 | 均匀受热、高效混合、受控停留时间 |

| 控制参数 | 旋转速度(0.5-5 RPM)和倾斜角度(1-4度) |

| 对过程的影响 | 影响产量、产品质量和能源效率 |

利用 KINTEK 的先进高温炉解决方案优化您的工业流程! 我们凭借卓越的研发和内部制造能力,为各类实验室提供可靠的设备,如马弗炉、管式炉、回转炉、真空与气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保精确契合您独特实验需求,提高效率和性能。立即联系我们,讨论我们如何支持您的目标!

图解指南