高温管式炉通过提供严格控制的环境来优化陶瓷性能,该环境专门用于应力消除和微观结构优化。通过精确的温度曲线和稳定的保温阶段,这些炉子消除了初始烧结过程中固有的残余热应力,同时积极重组晶界。这种受控的后处理是将烧结后的形状转化为机械可靠且热稳定的部件的关键因素。

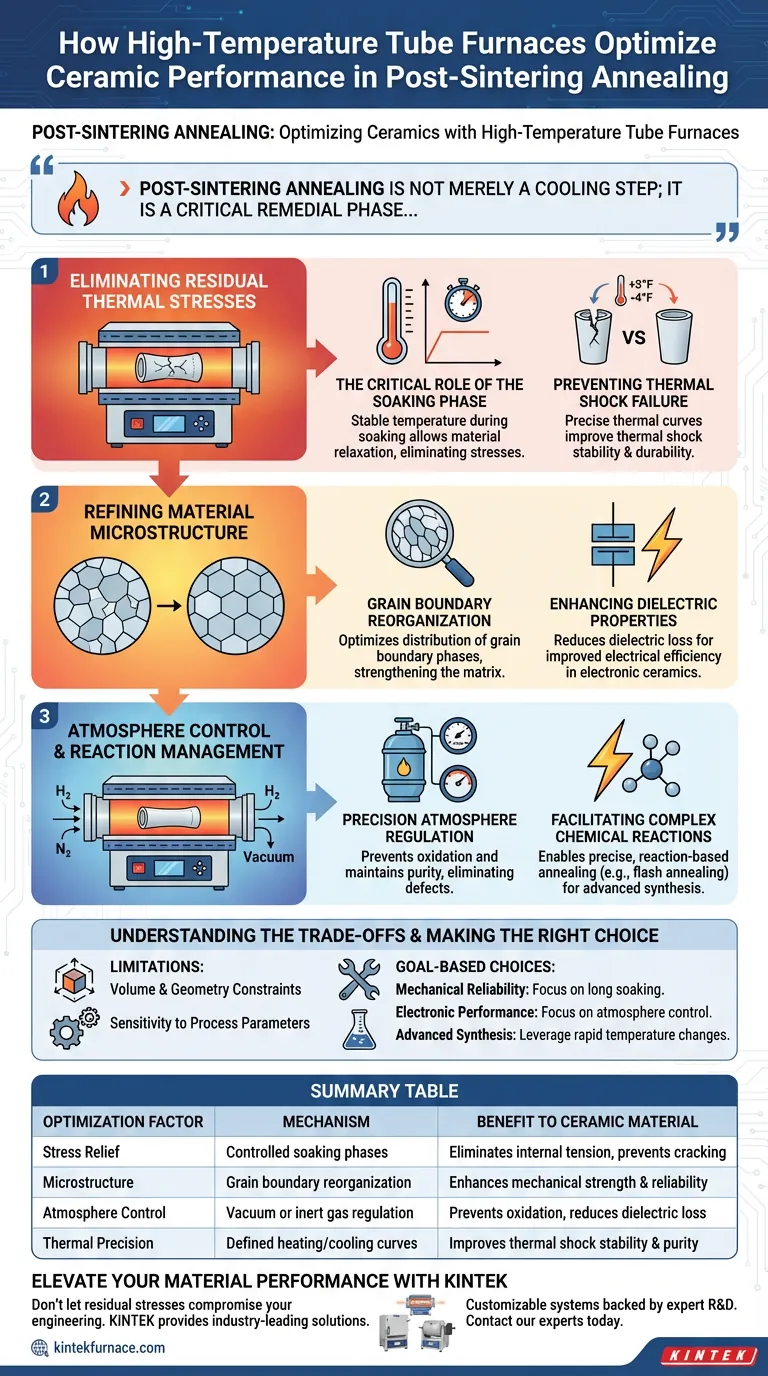

烧结后退火不仅仅是冷却步骤;它是一个关键的修复阶段。通过维持精确的热和气氛条件,管式炉可以纠正内部不稳定性,以增强最终产品的机械、热和电性能。

消除残余热应力

保温阶段的关键作用

烧结通常由于快速加热或冷却而使陶瓷材料产生显著的内部张力。高温管式炉通过在保温阶段保持高度稳定的温度来解决此问题。此停留时间允许材料放松,从而有效消除可能导致开裂或失效的残余热应力。

防止热冲击失效

当内部应力消除后,材料抵抗快速温度变化的能力得到提高。管式炉提供的精确加热和冷却曲线确保陶瓷具有卓越的热冲击稳定性。这使得最终产品在实际使用条件下更加耐用。

优化材料微观结构

晶界重组

除了简单的应力消除外,这些炉子还有助于材料内部结构的物理重组。该过程优化了晶界相的分布,而晶界相通常是陶瓷基体中的薄弱点。加强这些边界直接提高了产品的机械可靠性。

提高介电性能

对于电子陶瓷而言,微观结构缺陷可能导致性能不佳。通过优化晶界相,烧结后退火可显著降低介电损耗。这使得材料不仅机械强度更高,而且电气效率也更高。

气氛控制和反应管理

精确气氛调节

管式炉的一个显著优点是能够控制退火气氛。无论是使用真空还是特定气体,这种控制都可以防止不必要的氧化并保持材料纯度。这对于消除可能降低光学透明度或机械强度的氧空位等缺陷至关重要。

促进复杂的化学反应

在高级应用中,这些炉子允许进行精确的、基于反应的退火。例如,在闪速退火工艺中,炉子可以维持瞬时高温(例如 1100°C)以诱导特定的化学变化。此功能用于合成复杂的基体,例如通过快速歧化反应调节微米级 SiOx 阳极材料的模量。

理解权衡

体积和几何形状限制

虽然管式炉提供卓越的精度,但它们受到其物理几何形状的限制。管子的直径限制了可以加工的陶瓷组件的尺寸和体积。与连续隧道窑相比,它们不太适合大批量生产大型、笨重的物品。

对工艺参数的敏感性

退火过程的有效性完全取决于程序化热曲线的准确性。不正确的保温时间或冷却速率可能无法消除应力,或者相反,会引起新的晶粒生长,从而削弱材料。该工具的精度需要对材料的热性能有同等精确的理解。

为您的目标做出正确选择

为了最大限度地利用高温管式炉满足您的特定应用需求,请考虑以下几点:

- 如果您的主要关注点是机械可靠性:优先考虑长时间保温,以确保残余热应力完全消除并优化晶界。

- 如果您的主要关注点是电子性能:专注于气氛控制和精确的冷却曲线,以最大限度地减少介电损耗并消除氧空位。

- 如果您的主要关注点是先进材料合成:利用炉子处理快速温度变化的能力进行闪速退火,以诱导基体内的特定化学反应。

高温管式炉的最终价值在于它能够通过精确的热管理将成型部件转化为成品、工程级组件。

总结表:

| 优化因素 | 机制 | 对陶瓷材料的好处 |

|---|---|---|

| 应力消除 | 受控保温阶段 | 消除内部张力并防止开裂 |

| 微观结构 | 晶界重组 | 提高机械强度和可靠性 |

| 气氛控制 | 真空或惰性气体调节 | 防止氧化并降低介电损耗 |

| 热精度 | 定义的加热/冷却曲线 | 提高热冲击稳定性和纯度 |

通过 KINTEK 提升您的材料性能

不要让残余应力损害您的陶瓷工程。KINTEK 提供行业领先的高温解决方案——包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——这些系统专门设计用于满足烧结后退火的严苛要求。

我们的系统拥有专家级研发和世界一流的制造支持,可完全定制以满足您独特的微观结构要求,确保您的组件达到最佳的机械和电气效率。

准备好优化您的热处理工艺了吗? 立即联系我们的专家,了解 KINTEK 的精密炉如何改变您的实验室结果。

图解指南

参考文献

- Muthukumaran Ramasamy, Hamad A. Al‐Lohedan. Characterization on properties of Al7050/TiC/BN hybrid metal matrix composite. DOI: 10.1063/5.0204280

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1400℃ 受控惰性氮气氛炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 高压实验室真空管式炉 石英管式炉