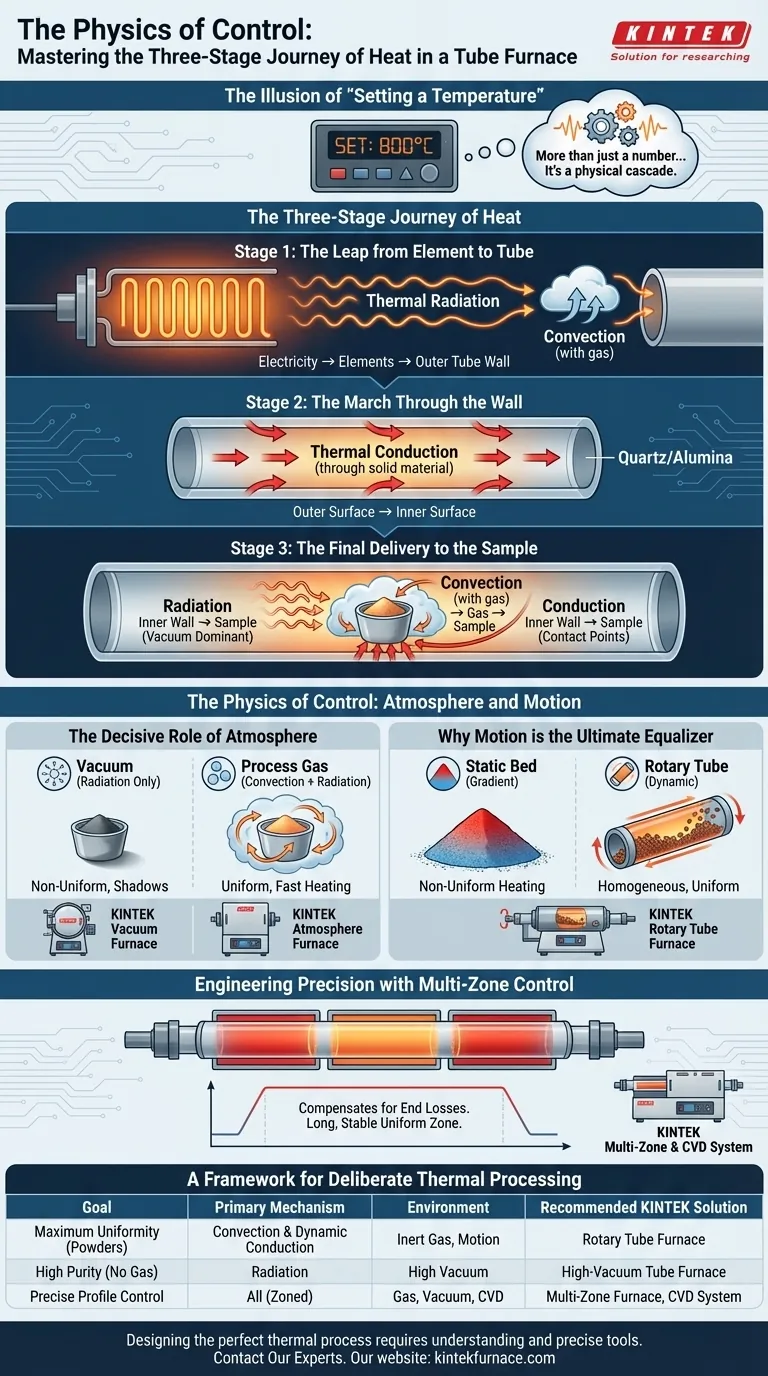

“设定温度”的错觉

在材料科学和实验室研究中,我们经常谈论“设定温度”。我们输入 800°C 或 1200°C,并相信机器能够达到该温度。

但这种信任常常掩盖了复杂的现实。显示设定点的炉子控制器并不能保证您的样品处于该温度,也不能保证其均匀加热。屏幕上的数字是一个结果,而不是过程本身。

真正的过程是一次物理旅程——能量传递的级联。理解这个旅程的区别在于,是仅仅进行实验还是真正地控制它。

热量的三阶段旅程

管式炉中的热量传递不是一次性事件。它是一系列交接,能量在从源头到您的材料的过程中改变其传输模式。

第一阶段:从加热元件到炉管的飞跃

旅程始于加热元件。当电流使其通电时,它们会发光,主要以热辐射的形式释放能量。这是一种非接触式传输,一种看不见的能量波穿过间隙到达工艺管的外壁。

如果该空间中有气体存在,对流也会参与其中,循环的热气体有助于将能量传递到炉管。

第二阶段:穿过炉壁的行进

一旦能量到达炉管外表面(通常由石英或氧化铝制成),它就必须穿过固体壁。这是热传导的任务。

就像一波振动从一个分子传递到下一个分子一样,热能有条不紊地从较热的外表面行进到较冷的内表面。炉管的材料和厚度决定了这次行进的速度。

第三阶段:最终交付给样品

这是最关键也是最不稳定的阶段。炉管炽热的内壁现在成为您样品的新热源,利用所有三种机制的组合。

- 辐射:内壁用热辐射照射样品的表面。在真空中,这是热量到达样品的主要(通常是唯一)方式。

- 对流:如果使用工艺气体,它在接触炉壁后会加热并循环,将能量传递到样品的所有暴露表面。

- 传导:样品与炉管物理接触的地方,热量直接传递。它很有效,但仅限于接触点。

控制的物理学:气氛和运动

您控制实验的能力取决于您选择放大或抑制的这些传递机制。这不是限制;这是您控制的主要杠杆。

气氛的决定性作用

管内的环境是热量传递最后阶段最重要的因素。

在真空中,您完全消除了对流。热量传递依赖于视线辐射。对于形状复杂的样品或粉末,这会产生“阴影”——比直接面向炽热炉壁的表面加热慢得多的较冷区域。这是不均匀性的常见来源。

通过引入工艺气体,您可以开启对流。循环的气体充当包围式传热介质,到达辐射无法到达的区域。它促进均匀性,并可以显著加快加热速度。这就是为什么KINTEK 的专用真空和气氛炉如此关键;它们使研究人员能够精确控制这一基本物理变量。

为什么运动是最终的均衡器

考虑加热静态粉末床。底层通过传导有效加热,但顶层依赖于粉末本身中慢得多的辐射和对流。结果是显著的温度梯度。

解决这个问题的最优雅的方法是运动。旋转管式炉从根本上改变了过程的物理学。通过不断翻滚材料,它确保每个颗粒系统地暴露于所有三种传热模式:

- 与炽热炉壁的直接接触(传导)。

- 炽热的气氛(对流)。

- 来自炉壁的辐射能。

这会将静态加热问题变成动态、均匀的问题,提供无与伦比的均匀性,这是静态管中在物理上不可能实现的。

多区控制的工程精度

即使气氛完美,热量也会自然地从炉管的两端散失。这会导致温度下降,缩小您可用的均匀加热区域。

多区炉通过沿炉管长度创建独立的加热区域来解决这个问题。这使您能够设计温度曲线,补偿端部损耗,并创建长而稳定、极其均匀的热环境。对于化学气相沉积 (CVD) 等敏感工艺,即使是微小的温度波动也可能导致薄膜质量下降,这种级别的控制——正如在KINTEK 的 CVD/PECVD 系统中所找到的那样——并非奢侈品,而是必需品。

故意热处理的框架

您的实验目标应决定您的炉体配置。通过理解物理学,您可以为工作选择合适的工具。

| 目标 | 主要利用的机制 | 环境 | 推荐的 KINTEK 解决方案 |

|---|---|---|---|

| 最大均匀性(粉末) | 对流和动态传导 | 惰性气体、运动 | 旋转管式炉 |

| 高纯度(无气体) | 辐射 | 高真空 | 高真空管式炉 |

| 精确的轮廓控制 | 全部(分区) | 气体、真空、CVD | 多区炉、CVD 系统 |

设计完美的热处理过程需要对物理学有深刻的理解和精确设计的工具。如果您准备好超越仅仅设定温度,开始掌握您的结果,请联系我们的专家。

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 实验室石英管炉 RTP 加热管炉

- 立式实验室石英管炉 管式炉