想象一下:数周的细致样品制备终于迎来了这一刻。您小心翼翼地将先进的陶瓷材料放入管式炉,将控制器设置为关键的 1450°C 烧结循环,然后让它过夜运行。第二天早上,您迎接的不是突破,而是灾难:一个浑浊、开裂的工艺管,一个被污染的样品,以及一个无法加热的炉子。数周的工作、宝贵的材料以及您的项目时间表——所有的一切都化为泡影。

如果这个场景让您感到痛苦地熟悉,那么您并不孤单。

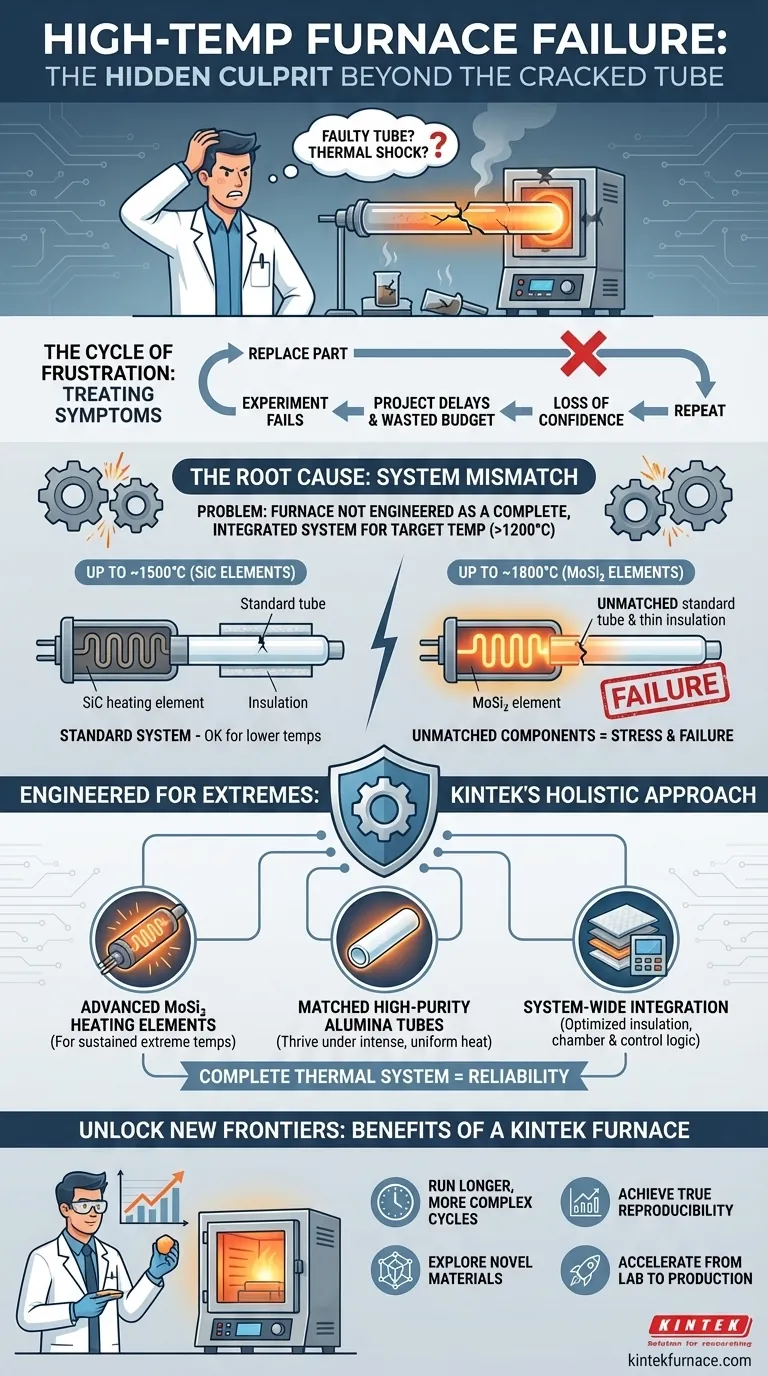

沮丧的循环:为何更换零件并非答案

在材料科学领域不断突破的实验室中,1200°C 以上的意外炉子故障是一个常见且代价高昂的故事。通常的反应是解决最明显的故障点。您可能会想:

- “一定是铝管有问题。订一个新的吧。”

- “可能是热冲击。下次我们尝试更慢的升温速率。”

- “为了安全起见,下次实验就设在 1350°C 吧。”

虽然合乎逻辑,但这些仅仅是猜测,它们只处理症状,而非病根。每一次实验的失败,不仅仅是科学上的挫折;它是一个重大的商业问题。它会导致项目延误、研发预算浪费,以及对实验数据的信心严重丧失,可能在后续产品质量上留下隐患。这个循环不断重复,而问题的真正根源仍然隐藏着。

根本原因:不是零件故障,而是系统不匹配

反复出现的故障并非由单个组件损坏引起。问题更为根本:炉子本身很可能并未被设计为一个完整的、集成的系统来达到您试图实现的温度。

在 1200°C 以上运行炉子,不仅仅是产生更多的热量;这是材料科学的一个不同领域。在 1100°C 下完美工作的组件,在 1500°C 或 1700°C 下会灾难性地失效。

问题的核心在于加热元件与其周围所有组件之间的关系。

两种加热元件的故事

- 对于高达约 1500°C 的温度:炉子使用碳化硅 (SiC) 加热元件。它们是坚固耐用的主力,但有明确的运行上限。

- 对于高达约 1800°C 的温度:要达到这个更高的范围,需要完全转向使用二硅化钼 (MoSi₂) 元件。这些是先进的陶瓷,能够承受极端的热负荷,而 SiC 在这种情况下会直接降解。

关键的见解是:加热元件的选择决定了整个炉子的设计。用 MoSi₂ 元件建造的炉子,不仅仅是一个换了“更热”元件的标准炉子。为了可靠运行,它需要不同等级的高纯度氧化铝管、更致密的多层隔热材料,以及一个精确匹配 MoSi₂ 独特性能的功率控制系统。

这就是为什么在一个规格不当的炉子里简单更换一个裂开的管子,只是对一个永久性问题进行的临时修复。管子并非孤立失效;它失效是因为整个热系统——元件、隔热材料、腔室几何形状——产生了它无法承受的应力。

为极端环境而设计:真正可靠炉子的结构

要永久解决这个问题,您不需要更好的组件;您需要一个设计更好的系统。一个真正的高温炉是一个仪器,其中的每个部件都是基于对这些基本物理原理的深刻理解而选择和集成的。

这正是 KINTEK 的设计理念发挥作用的地方。我们不仅仅组装零件;我们设计整体的热解决方案。

当您需要用于 1700°C 应用的炉子时,我们不仅仅是卖给您一个具有高温额定值的盒子。我们构建一个基于正确核心组件的系统:

- 先进的 MoSi₂ 加热元件:我们从适合在极端温度下持续稳定运行的正确元件材料开始。

- 匹配的高纯度氧化铝管:我们提供的工艺管不仅能在我们元件配置产生的强烈均匀热量下生存,而且能茁壮成长,确保化学惰性和结构完整性。

- 系统级集成:我们卓越的研发和内部制造能力使我们能够控制每一个变量。隔热密度、腔室尺寸和温度控制逻辑都经过优化,协同工作,消除了导致组件故障的“系统不匹配”。

我们深入的定制能力意味着我们制造您的实验真正需要的炉子,确保每个组件都完美匹配您的特定工艺参数。

超越可靠性:解锁您研究的新领域

当您的炉子不再是带来不确定性的根源时,一个显著的转变就会发生。您不再花费时间排除设备故障,而是将全部精力集中在您的研究上。

借助可靠的、系统工程的 KINTEK 炉子,您现在可以:

- 运行更长、更复杂的循环:自信地执行长时间的烧结、退火或晶体生长过程,知道温度将保持稳定,设备安全可靠。

- 实现真正的可重复性:从一次实验到下一次实验,生成一致、可靠的数据,加速您的发现和开发时间表。

- 探索新颖材料:自信地处理需要最极端和最稳定热环境的材料,开辟新的创新途径。

- 从实验室加速到生产:在开发工艺时,确保结果能够可靠地扩展,缩短新技术的上市时间。

您的研究太重要了,不能被设备限制所阻碍。与其与一个与您作对的炉子搏斗,不如与了解制造一个为您服务的炉子背后材料科学的专家合作。让我们讨论您项目的具体热挑战,并设计一个将可能性变为现实的解决方案。 联系我们的专家。

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带底部升降装置的实验室马弗炉窑炉

- 多区实验室石英管炉 管式炉

- 分体式多加热区旋转管式炉 旋转管式炉