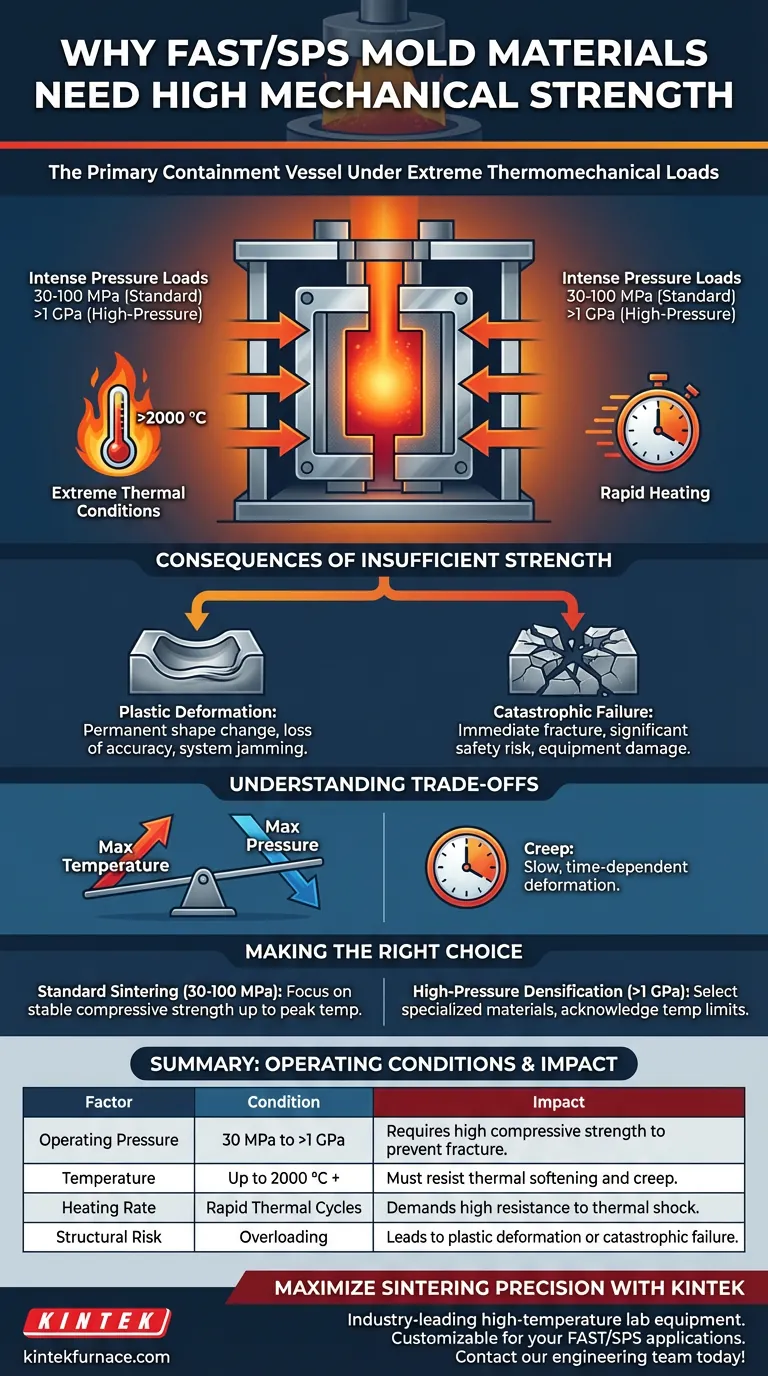

在场辅助烧结技术(FAST)和火花等离子烧结(SPS)系统中,模具材料是承受巨大应力的主要容器。它们必须具有高机械强度,以承受可能超过数GPa的物理压力,同时在温度升至2000°C以上时保持结构完整性。

高机械强度的必要性取决于烧结过程中固有的极端热机械载荷。如果没有出色的高温抗压强度,模具在快速加热循环中很容易发生塑性变形或灾难性失效。

FAST/SPS的操作环境

要理解为什么强度是不可谈判的,您必须了解烧结周期中施加的特定力。

强烈的压力载荷

标准的FAST和SPS装置施加显著的机械力来压实粉末。典型的操作压力范围为30至100 MPa。

在专门的高压型号中,这些载荷更为严峻,可达数GPa。模具材料必须吸收这种应力而不屈服。

极端的热条件

压力很少单独施加;它与强烈的热量结合在一起。这些系统经常在温度超过2000°C时运行。

在这些极端温度下,许多材料的原子结构开始松弛。模具必须在热软化效应下保持其刚性。

快速加热的影响

FAST和SPS技术以其速度为特征。该过程涉及快速加热条件,这会在静态压力之外引入动态应力。

模具材料必须足够坚固,能够承受温度升高的热冲击,而不会在施加的载荷下破裂或翘曲。

强度不足的后果

使用缺乏所需抗压强度的模具材料会导致两种主要的失效模式。

塑性变形

如果材料的屈服强度被热量和压力的组合所超过,模具将永久改变形状。这被称为塑性变形。

变形的模具会破坏烧结样品的尺寸精度,并可能通过卡住工具而永久损坏烧结系统。

灾难性失效

在更严重的情况下,强度不足会导致立即断裂。在高压载荷下,这会导致模具组件灾难性失效。

这对操作员构成重大安全风险,并可能损坏设备的加热元件和真空室。

理解权衡

虽然最大化强度至关重要,但重要的是要认识到即使是最好的模具材料也存在物理限制。

温度-压力反比关系

模具可以承受的最大温度和最大压力之间存在固有的权衡。随着温度升高,抗压强度通常会降低。

您通常不能同时以最大额定压力和最大额定温度运行系统。

蠕变风险

即使模具没有立即失效,长时间暴露在高温下的高载荷也会导致“蠕变”。

这是一种缓慢的、与时间相关的变形。虽然不如灾难性失效那样引人注目,但它会逐渐使模具无法用于精密应用。

为您的目标做出正确选择

选择正确的模具材料需要平衡您的特定加工参数与材料的限制。

- 如果您的主要重点是标准烧结(30-100 MPa):确保您的材料在峰值温度下提供稳定的抗压强度,以避免逐渐变形。

- 如果您的主要重点是高压压实(>1 GPa):您必须选择额定承受极端载荷的专用材料,并认识到这可能会限制您可达到的最高温度。

最终,模具的完整性决定了整个烧结过程的安全性和成功。

总结表:

| 因素 | 操作条件 | 对模具材料的影响 |

|---|---|---|

| 操作压力 | 30 MPa至>1 GPa | 需要高抗压强度以防止断裂。 |

| 温度 | 高达2000°C+ | 材料必须抵抗热软化和蠕变。 |

| 加热速率 | 快速热循环 | 要求高抗热冲击和动态应力能力。 |

| 结构风险 | 过载 | 导致塑性变形或灾难性的组件失效。 |

使用KINTEK最大化您的烧结精度

不要让模具失效危及您的研究或生产。KINTEK提供行业领先的高温实验室设备,包括马弗炉、管式炉、旋转炉、真空炉和CVD系统。我们的系统由专业的研发和制造支持,可完全定制,以满足您独特的FAST/SPS应用在极端热机械方面的需求。

准备好提升您的材料压实过程了吗? 立即联系我们的工程团队,讨论您的高压和高温要求!

图解指南

参考文献

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

本文还参考了以下技术资料 Kintek Furnace 知识库 .