火花等离子烧结 (SPS) 技术通过利用脉冲电流和同步加压来实现快速致密化,从而在根本上优于 Mo-Cr-Y 复合材料的传统制造方法。

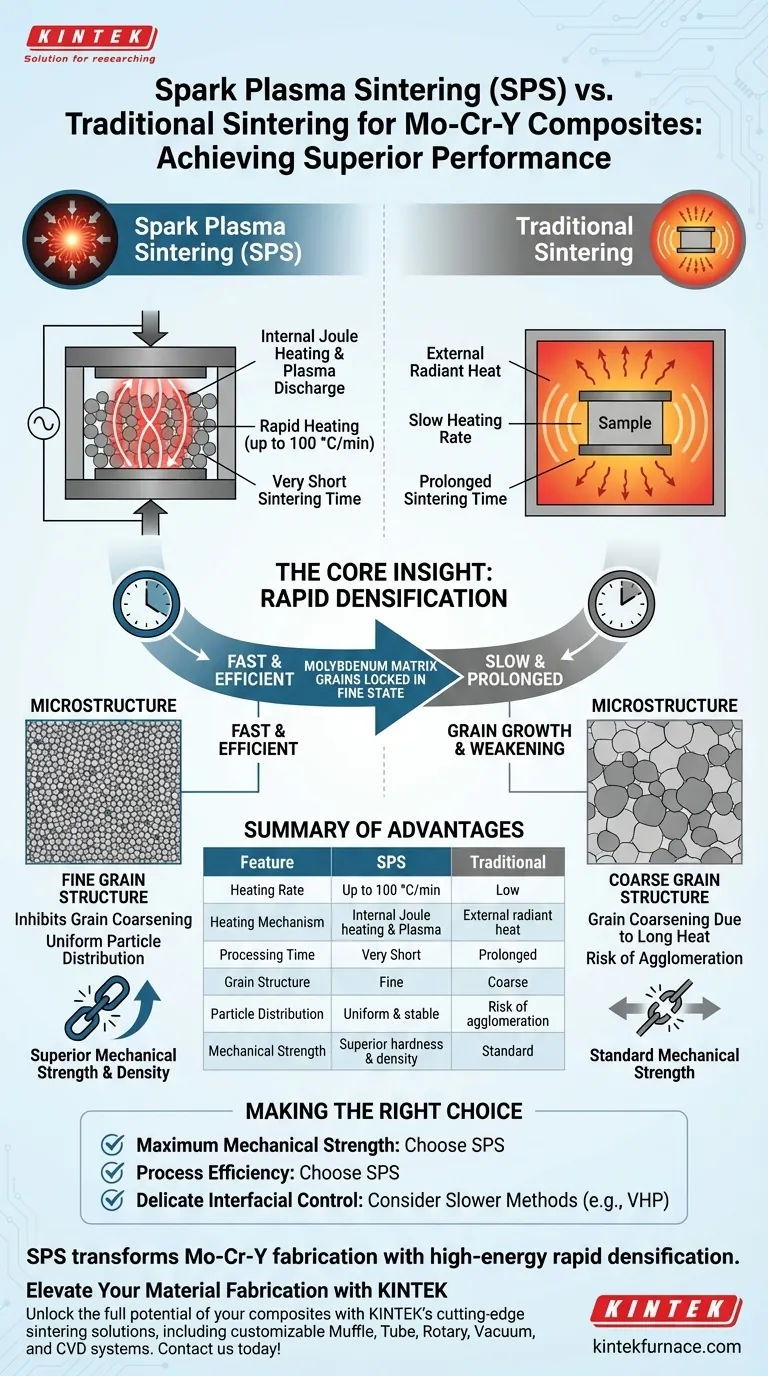

与依赖外部加热元件的传统烧结不同,SPS 在粉末颗粒之间产生等离子放电。这种机制能够实现极高的加热速率——高达100 °C/min——并显著缩短烧结时间。其结果是获得了具有优异机械性能的复合材料,这得益于传统方法难以复制的精细微观结构。

核心见解 传统烧结通常需要长时间高温暴露,这会导致晶粒长大并削弱材料。SPS 通过快速致密化材料来解决这个问题,从而将钼基体晶粒锁定在精细状态,防止粗化,同时确保强化颗粒均匀分布。

快速致密化的力学原理

通过脉冲电流进行内部加热

传统炉子从外部加热样品。然而,SPS 使用脉冲电流直接在粉末压坯和模具内部产生热量(焦耳热)。

这种内部热量产生使得颗粒接触点处的温度远高于样品整体温度。这使得材料能够高效致密化,而不会过热整个结构。

等离子放电和压力

在 Mo-Cr-Y 复合材料的背景下,该工艺结合了单轴压力和脉冲电流。

这种组合会在粉末颗粒之间引发等离子放电。这种放电清洁颗粒表面,并以比辐射热快得多的速率激活烧结,从而实现了 100 °C/min 的快速加热速率。

微观结构优势

抑制晶粒粗化

SPS 在 Mo-Cr-Y 复合材料方面最关键的优势是能够保持微观结构的完整性。

在传统烧结中,长时间的高温保温会导致晶粒合并并长大(粗化)。由于 SPS 在极短的时间内实现完全致密化,因此它能有效抑制钼基体晶粒的粗化。更精细的晶粒结构直接对应更高的硬度和强度。

高效的颗粒分布

SPS 确保了第二相弥散颗粒在基体中的高效分布。

快速固结可防止这些颗粒团聚或偏析。这种均匀分布对于材料的“复合”特性正确发挥作用至关重要,可提高整体机械性能。

理解权衡

速度与扩散控制

虽然 SPS 的速度通常是一个优势,但它也可能限制某些特定的材料目标。

关于其他复合材料系统(如 SiC/Al)的补充数据表明,SPS 的快速加热会产生非平衡状态。相比之下,真空热压 (VHP) 等方法提供更温和的加热速率。

如果材料系统需要均匀的固态扩散或对界面反应进行精细控制以防止过多的反应产物,那么 SPS 的剧烈特性可能不如 VHP 缓慢、受控的环境合适。

为您的目标做出正确选择

要确定 SPS 是否是您特定复合材料应用的正确加工路线,请考虑您的主要性能指标:

- 如果您的主要关注点是最大机械强度: SPS 更优越,因为它能抑制晶粒生长并形成精细、致密的微观结构,从而提高硬度和韧性。

- 如果您的主要关注点是工艺效率: SPS 是明确的选择,因为它能够以 100 °C/min 的加热速率和极短的保温时间实现致密化。

- 如果您的主要关注点是精细的界面控制:您可能需要评估 SPS 的快速动力学是否能实现您所需的精确扩散键合,或者是否需要 VHP 等较慢的方法。

SPS 通过高能快速致密化取代长时间热暴露,从而改变了 Mo-Cr-Y 复合材料的制造方式,生产出更坚固、更均匀的材料。

总结表:

| 特性 | 火花等离子烧结 (SPS) | 传统烧结方法 |

|---|---|---|

| 加热速率 | 高达 100 °C/min (快速) | 低 (缓慢外部加热) |

| 晶粒结构 | 精细 (抑制晶粒粗化) | 粗大 (由于长时间热暴露) |

| 加热机制 | 内部焦耳热和等离子体 | 外部辐射热 |

| 加工时间 | 非常短 | 冗长 |

| 机械强度 | 优异的硬度和密度 | 标准 |

| 颗粒分布 | 均匀且稳定 | 有团聚风险 |

使用 KINTEK 提升您的材料制造水平

通过 KINTEK 的尖端烧结解决方案,释放您的 Mo-Cr-Y 复合材料和先进材料的全部潜力。在专家研发和制造的支持下,KINTEK 提供全面的箱式炉、管式炉、旋转炉、真空炉和 CVD 系统,以及实验室高温炉,所有设备均可完全定制,以满足您独特的研究和生产需求。

无论您需要 SPS 的快速动力学还是真空系统的精确控制,我们的工程师都随时准备帮助您优化微观结构和机械性能。立即联系我们,为您的实验室找到完美的解决方案!

图解指南

参考文献

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

本文还参考了以下技术资料 Kintek Furnace 知识库 .