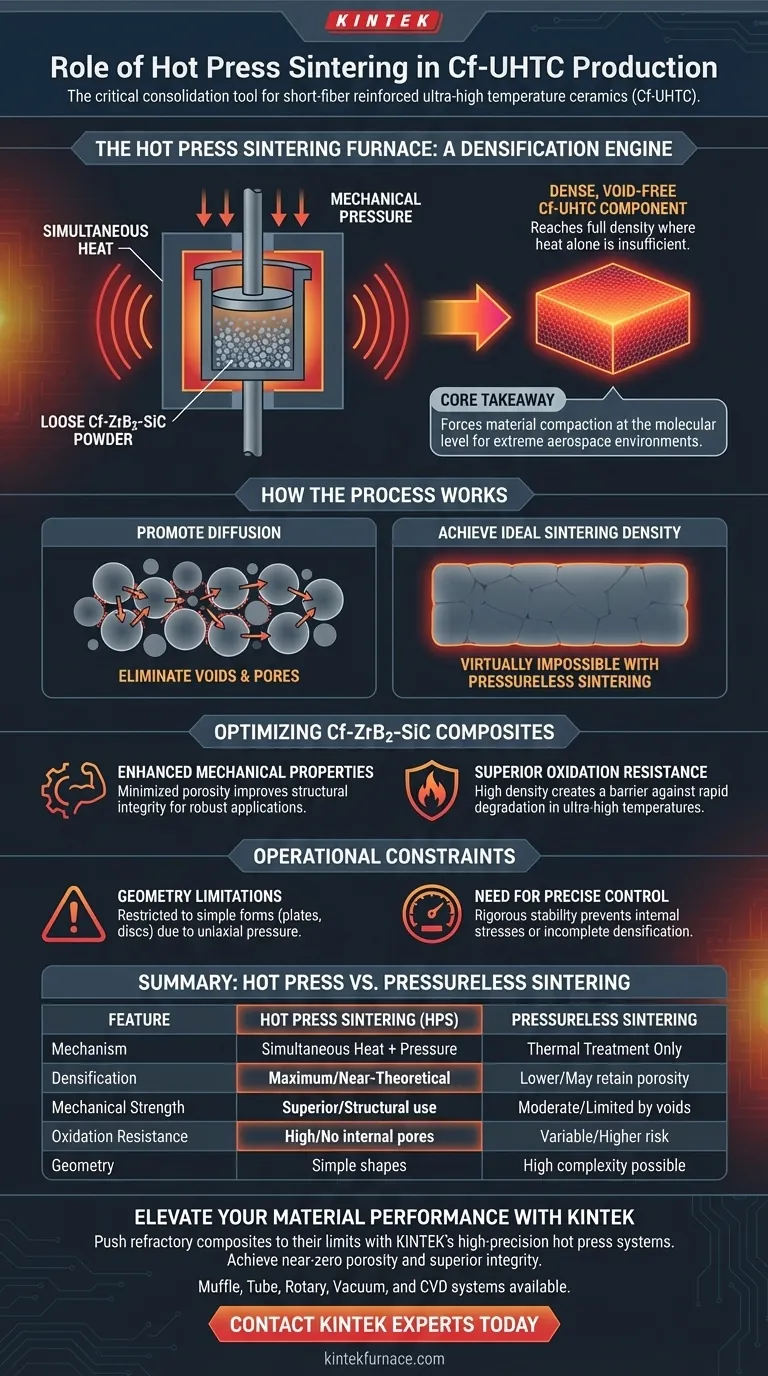

热压烧结炉是短纤维增强超高温陶瓷(Cf-UHTC),特别是碳纤维-二硼化锆-碳化硅复合材料制造中的关键固结工具。它通过创造一个严格控制的环境,对陶瓷粉末施加同时的高温和机械压力,促使材料达到全密度,而仅靠热量是无法实现的。

核心要点 标准炉只施加热量,而热压烧结炉则利用物理压力在分子层面强制材料压实。这种双重作用过程对于将松散的碳纤维-二硼化锆-碳化硅粉末转化为致密、抗氧化、能够承受极端航空航天环境的部件至关重要。

工艺流程

高性能陶瓷的生产不仅仅是简单的热处理。热压炉解决了烧结复杂复合材料特有的物理挑战。

同时加热和加压

该设备最显著的特点是能够同时施加热量和压力。

高温软化材料,而机械压力将颗粒推挤在一起。

促进扩散和致密化

为了使不同的陶瓷粉末颗粒成为固体块,原子必须跨越颗粒边界迁移。

炉子促进了这种扩散,有效地消除了颗粒间的空隙和孔隙。这确保了材料达到理想的烧结密度,而对于这些特定材料,仅通过无压烧结几乎不可能实现。

优化碳纤维-二硼化锆-碳化硅复合材料

主要参考资料强调了该炉在碳纤维-二硼化锆-碳化硅(Cf-ZrB2-SiC)材料中的具体应用。

增强机械性能

通过压力最小化孔隙率,该炉显著提高了复合材料的结构完整性。

所得材料表现出优越的机械性能,使其足够坚固,可用于结构应用,而不仅仅是隔热。

确保抗氧化性

在超高温环境下,任何内部孔隙都可能导致材料快速退化。

通过热压实现的高密度形成了一个屏障,赋予复合材料优越的抗氧化性。这是用于再入飞行器或高超音速飞行的材料的先决条件。

理解操作限制

虽然热压炉对性能至关重要,但它也带来了一些必须管理的特定操作因素。

几何形状限制

与可以加工复杂形状的无压烧结炉或马弗炉不同,热压由于单轴压力施加,通常将部件的几何形状限制在更简单的形式(板或盘)。

精确控制的必要性

该炉的主要优点是“受控环境”。

压力或温度曲线的偏差可能导致内部应力或烧结不完全。设备必须保持严格的稳定性,以确保技术规范中提到的“理想”密度能够实际达到。

为您的目标做出正确选择

为了确定这种特定的烧结技术是否符合您的制造要求,请考虑以下技术优先事项:

- 如果您的主要重点是最大密度和强度:您必须使用热压烧结炉,因为需要同时施加压力来消除像二硼化锆-碳化硅这样的耐火陶瓷中的空隙。

- 如果您的主要重点是复杂几何形状:您可能需要探索无压烧结技术,并接受与热压部件相比,您可能会牺牲一些密度和机械强度。

热压烧结炉不仅仅是一个加热器;它是一个致密化引擎,旨在将耐火复合材料推向其理论性能极限。

总结表:

| 特性 | 热压烧结 (HPS) | 无压烧结 |

|---|---|---|

| 机制 | 同时加热 + 机械压力 | 仅热处理 |

| 致密化 | 最大化(接近理论密度) | 较低(可能保留孔隙) |

| 机械强度 | 优越;适合结构用途 | 中等;常受空隙限制 |

| 抗氧化性 | 高;由于内部无孔隙 | 可变;退化风险较高 |

| 几何形状复杂性 | 简单形状(板、盘) | 可实现高复杂性 |

通过 KINTEK 提升您的材料性能

准备好将您的耐火复合材料推向理论极限了吗?KINTEK 的高精度热压烧结系统提供严格的温度和单轴压力控制,这是在 Cf-UHTC 生产中实现近零孔隙率和卓越机械完整性的必要条件。

凭借专家级研发和世界一流的制造能力,KINTEK 提供全套马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有系统均可完全定制,以满足您独特的实验室或工业需求。不要在密度或耐用性上妥协——与高温技术领域的领导者合作。

立即联系 KINTEK 专家,讨论您的定制炉需求。

图解指南

参考文献

- Sirui Gong, Yukui Wang. Methodology for Surface Reconstruction and Prediction Based on the Electrical Discharge Machining Removal Mechanism of Cf-UHTC Materials. DOI: 10.3390/ma18020371

本文还参考了以下技术资料 Kintek Furnace 知识库 .