石墨模具是标准选择,用于铝基复合材料的真空热压烧结,因为它们具有卓越的热稳定性、化学惰性和机械强度。它们能够承受高温,同时有效地将液压传递到粉末体,确保尺寸精度和高成型质量,而不会与铝合金发生反应。

石墨在此过程中的核心价值在于它能够同时充当导热体、压力容器和非反应性屏蔽。它使得在其他模具材料会失效或污染产品的极端条件下,能够将反应性铝粉致密化成精确的形状。

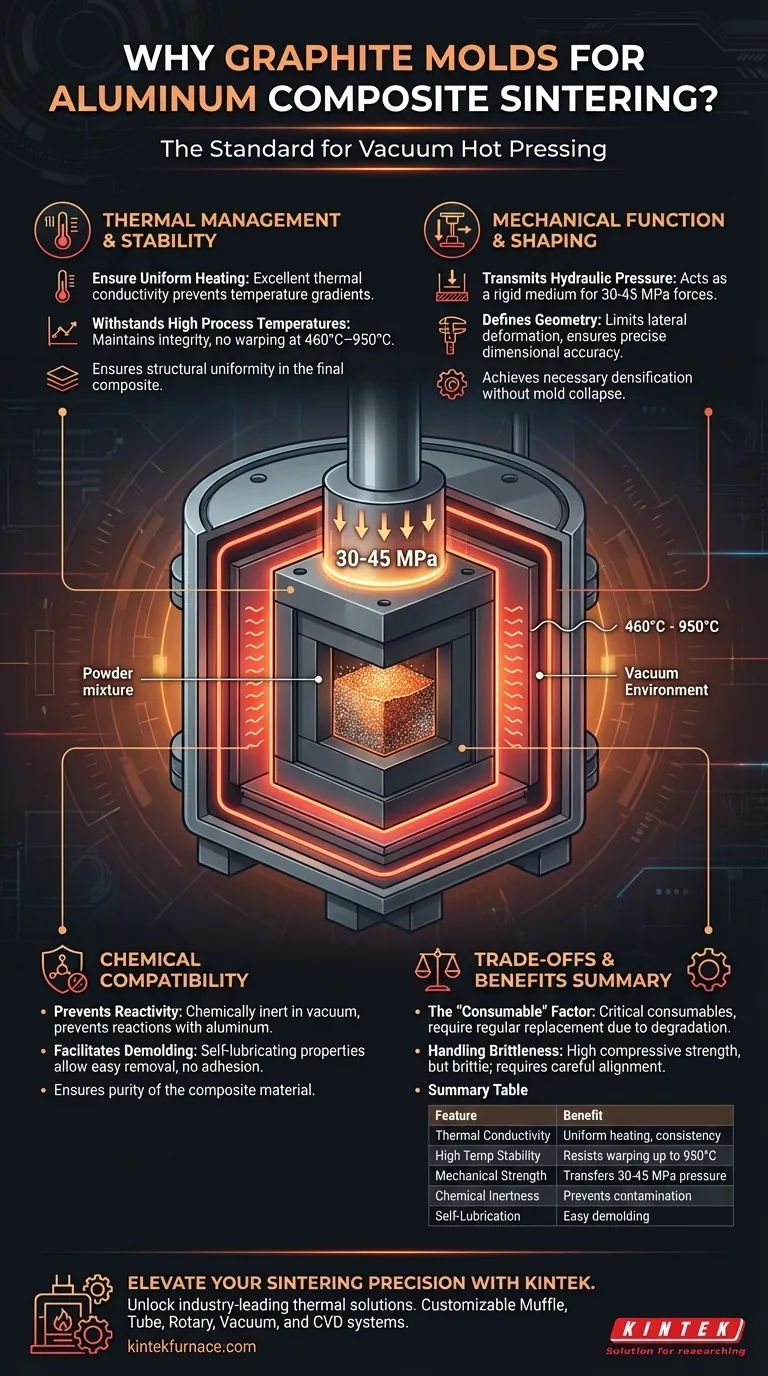

热管理和稳定性

确保均匀加热

石墨具有优异的导热性。这一特性对于将热量有效地从炉子元件传递到内部粉末体至关重要。

通过确保均匀的热分布,石墨可以防止模具内部出现温度梯度。这保证了复合材料均匀烧结,从而在最终部件中获得结构均匀性。

承受工艺温度

真空热压通常需要 460°C 至高达 950°C 的温度。

石墨在这些温度范围内表现出卓越的热稳定性。与许多可能软化或变形的金属不同,石墨在高温下保持其结构完整性,并且在高温下不会变形,从而确保样品几何形状保持一致。

机械功能和成型

传递液压

烧结过程依赖于高压——通常在 30 MPa 至 45 MPa 之间——来致密化粉末。

石墨具有足够的高温机械强度来承受这些轴向载荷。它充当刚性介质,将压力机的力直接传递到粉末,从而达到必要的密度而不会导致模具坍塌。

定义几何形状

模具是混合粉末或堆叠箔的主要容器。

它限制了压制阶段的横向变形。这种限制确保最终的“锭”或部件实现精确的尺寸精度并形成正确的形状。

化学兼容性

防止反应

铝及其合金(如铝锡合金)具有高度反应性,尤其是在熔融或半固态状态下。

石墨在真空环境中化学惰性。这可以防止模具与铝基体之间发生严重的化学反应,确保复合材料的化学成分纯净且不变。

便于脱模

石墨天然具有自润滑性能,并且不易与金属基体粘附。

由于铝不会粘附或化学键合到石墨壁上,因此烧结后的样品可以在工艺完成后轻松取出(脱模)。这降低了在取出过程中损坏最终部件的风险。

了解权衡

“消耗品”因素

虽然石墨很坚固,但这些模具通常被视为关键消耗品。

反复的热循环和高机械压力最终会使模具退化。必须定期检查和更换它们,以确保它们能够继续生产尺寸精确的部件。

处理脆性

石墨具有很高的抗压强度,但与钢制工具相比,它本质上是脆性的。

它需要在压力机内进行仔细的对齐和操作。不均匀的载荷或剪切力会导致模具破裂,而延性金属模具可能会在断裂前变形。

为您的目标做出正确选择

在设计铝复合材料的烧结工艺时,选择石墨是为了平衡几个相互竞争的要求。

- 如果您的主要重点是尺寸精度:依靠石墨的高温刚性,在高达 45 MPa 的压力下保持精确的公差。

- 如果您的主要重点是材料纯度:利用石墨的化学惰性,防止模具与铝之间发生表面污染或合金化。

- 如果您的主要重点是工艺效率:利用石墨的导热性,通过更快、更均匀的加热和冷却来缩短循环时间。

石墨有效地弥合了结构容器和热工仪表之间的差距,使其成为高质量粉末致密化的不可或缺的材料。

汇总表:

| 特性 | 对铝烧结的好处 |

|---|---|

| 导热性 | 确保复合材料的均匀加热和结构一致性。 |

| 高温稳定性 | 在高达 950°C 的温度下抵抗变形并保持几何形状。 |

| 机械强度 | 在模具不坍塌的情况下传递 30-45 MPa 的液压。 |

| 化学惰性 | 防止模具与活性铝之间发生污染或反应。 |

| 自润滑 | 便于脱模,减少最终烧结部件的损坏。 |

使用 KINTEK 提升您的烧结精度

通过行业领先的热解决方案,充分释放您材料科学项目的全部潜力。凭借专家研发和世界一流的制造支持,KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及其他实验室高温炉——所有这些都可以完全定制以满足您独特的烧结要求。

无论您是加工铝基复合材料还是先进陶瓷,我们的设备都能确保您的研究所需的稳定性与压力控制。立即联系我们,讨论您的定制炉需求,看看我们的专业知识如何推动您的创新。

图解指南