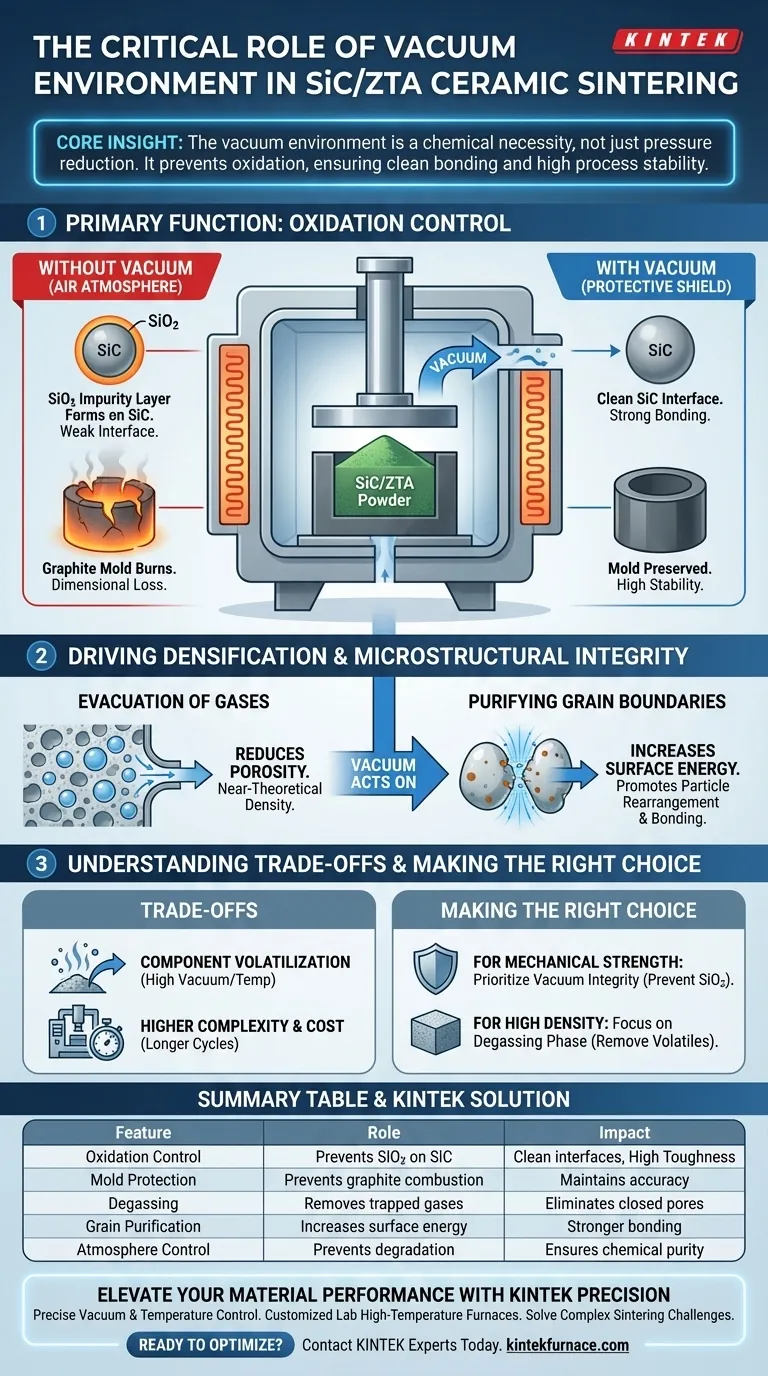

真空环境充当关键的保护屏障和物理致密化的促进剂。 在SiC/ZTA(碳化硅/氧化锆增韧氧化铝)陶瓷烧结过程中,其主要功能是严格控制化学气氛,防止非氧化物成分和加工设备本身的氧化。

核心见解: 真空环境不仅仅是减压;它是一种化学必需品。它可以防止SiC颗粒表面形成脆性二氧化硅层,并保护石墨模具免受燃烧,从而确保清洁的界面结合和高工艺稳定性。

主要功能:氧化控制

烧结SiC/ZTA复合材料时最直接的“表面需求”是防止在高温下在空气中不稳定的材料发生化学降解。

保护非氧化物成分(SiC)

在ZTA基体中加入碳化硅(SiC)可以起到增强作用,但SiC极易氧化。

在氧气存在的情况下,SiC颗粒表面会形成二氧化硅(SiO2)杂质层。真空环境有效地抑制了这种反应。通过防止形成二氧化硅层,真空确保了SiC与ZTA基体之间“清洁”的界面,这对于应力的机械传递和陶瓷的整体韧性至关重要。

保护石墨模具

真空热压几乎完全使用石墨模具,因为它们具有热稳定性和导电性。

然而,石墨在烧结温度下在空气中会迅速氧化(燃烧)。真空环境对于避免模具受到氧化损伤至关重要。这可以保持组件的尺寸精度并防止模具失效,从而确保工艺稳定性。

驱动致密度和微观结构完整性

除了保护作用外,真空通过改变烧结过程的热力学和动力学来最大化密度,从而满足“深层需求”。

排出吸附和挥发性气体

陶瓷粉末原料在其表面自然吸附气体,加热过程中的化学反应会产生挥发性副产物。

如果这些气体未被清除,它们会被困住,形成封闭孔隙,从而削弱最终产品。真空环境主动将这些残留的杂质和吸附的气体从粉末的间隙中抽出。这种孔隙率的降低对于实现接近理论的密度至关重要。

净化晶界

真空有助于原料颗粒上现有表面氧化层的挥发或还原。

通过清洁颗粒表面,真空净化了晶界并增加了表面能。较高的表面能提高了“烧结驱动力”,促进了颗粒的重新排列以及SiC和ZTA晶粒之间更强的结合。

理解权衡

虽然真空环境对SiC/ZTA至关重要,但它也带来了一些必须管理的特定工艺限制。

成分挥发

真空会降低材料的沸点/升华点。

如果相对于温度而言,真空度过高(压力过低),具有高蒸气压的成分可能会分解或挥发,而不是烧结。虽然SiC和ZTA通常是稳定的,但需要精确控制真空度以防止陶瓷基体的表面降解或化学计量比的变化。

复杂性和成本

真空热压本质上是一个分批过程,需要复杂的密封和泵送系统。

与连续大气烧结不同,周期时间更长,设备也更昂贵。这使得该工艺最适合高性能应用,在这些应用中,材料质量可以证明增加的运营成本是合理的。

为您的目标做出正确选择

在为SiC/ZTA陶瓷配置烧结参数时,请将您的真空策略与您的特定材料目标保持一致。

- 如果您的主要重点是机械强度: 优先考虑真空完整性,以防止SiC表面形成二氧化硅层,从而确保最大的界面结合强度。

- 如果您的主要重点是高密度: 专注于真空在“脱气”阶段的作用,在孔隙封闭之前完全排出吸附的气体。

真空环境是将活性粉末转化为化学纯净、结构致密的高性能复合材料的基本赋能者。

总结表:

| 特征 | 在SiC/ZTA烧结中的作用 | 对最终陶瓷的影响 |

|---|---|---|

| 氧化控制 | 防止SiC颗粒上的SiO2形成 | 确保清洁的界面和高韧性 |

| 模具保护 | 防止石墨模具燃烧 | 保持尺寸精度和稳定性 |

| 脱气 | 去除吸附的气体和挥发物 | 消除封闭孔隙以实现接近理论的密度 |

| 晶粒净化 | 增加颗粒的表面能 | 促进更强的结合和更快的烧结 |

| 气氛控制 | 防止非氧化物的降解 | 确保复合基体的化学纯度 |

通过KINTEK精密提升您的材料性能

在SiC/ZTA陶瓷中实现接近理论的密度需要精确控制真空和温度参数。KINTEK提供行业领先的真空、热压和CVD系统,旨在解决您最复杂的烧结挑战。凭借专业的研发和世界一流的制造支持,我们可定制的实验室高温炉使研究人员和制造商能够轻松生产化学纯净、高性能的复合材料。

准备优化您的烧结过程了吗?

图解指南