从根本上说,复合材料的制造解决方案旨在高度受控的条件下对材料进行塑形和固化。主要方法涉及围绕真空热成型机的完整制造工厂,这些工厂利用热压和冷压来成型最终部件。

特定的机器只是等式的一部分。这些制造解决方案的真正目标是掌握热量、压力和时间之间的相互作用,以生产出一致的高质量复合材料部件,同时最大限度地减少错误和成本。

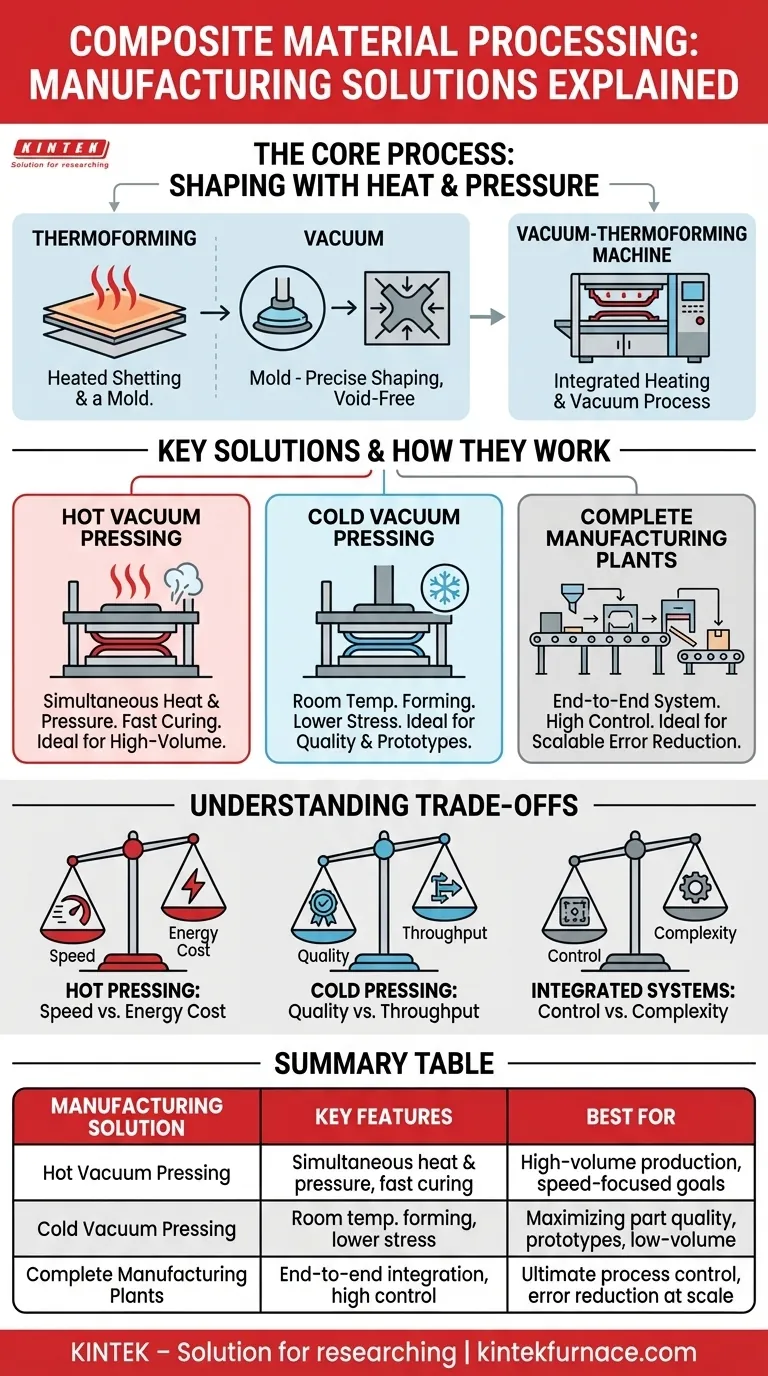

核心工艺:利用热量和压力塑造复合材料

现代复合材料制造围绕着一种称为热成型的工艺。该技术利用温度和真空的组合,将复合材料板或预成型件精确地塑造成所需的几何形状。

什么是热成型?

热成型是一种制造工艺,其中塑料或复合材料板被加热到可塑性成型温度。一旦变软,它就会在模具中被塑造成特定形状,然后进行修剪以创建可用产品。

真空的关键作用

施加真空以将加热后的材料紧密地拉到模具表面上。这确保了模具的每一个细节和轮廓都得到完美复制,去除夹带的空气,并确保部件致密无空洞。

真空热成型机的工作原理

这些机器将加热和真空阶段集成到一个受控过程中。将复合材料加热,转移到成型站,然后施加真空将其吸入或拉伸到模具上,形成最终部件。

关键制造解决方案详解

解决方案的选择取决于材料、部件的复杂性和生产目标。两种主要方法是热压和冷压。

热真空压制

在这种方法中,热量和压力同时施加。压机将复合材料加热到固化温度,同时真空去除空气,压机施加机械力。这大大加快了固化周期。

此过程非常适合周期时间是关键因素的大批量生产。

冷真空压制

在冷压中,初始成型和真空施加可能在室温或接近室温下进行。部件在真空下固结,并且可能在没有压机自身直接压力的情况下在烤箱中固化。

这种方法通常用于较大的结构或对快速温度变化敏感的材料,优先考虑材料的完整性而非速度。

完整的制造工厂

最先进的解决方案是完整、集成的制造工厂。这些不仅仅是单个机器,而是处理材料准备、成型、固化和精加工的端到端系统。

这些“独立解决方案”是定制的,以优化特定的生产流程,旨在最大限度地提高特定复合材料部件的质量并最大限度地降低成本。

理解权衡

每一个制造决策都涉及平衡相互竞争的因素。理解这些是选择正确工艺的关键。

热压:速度与能源成本

热压的主要优势在于速度,从而提高产量。然而,这些系统的初始资本成本较高,并且消耗更多的能源,这可能会增加每个部件的成本。

冷压:质量与吞吐量

由于固化周期较长,冷压通常较慢。权衡是部件的内部应力通常较低,能源成本也较低。它非常适合以尺寸稳定性为首要考虑的原型或小批量生产。

集成系统:控制与复杂性

完整的制造工厂提供了对整个过程无与伦比的控制,大大减少了人为错误的潜力。缺点是初始投资巨大且复杂,需要专业知识来操作和维护。

根据您的目标做出正确的选择

您的最佳解决方案完全取决于您项目的主要目标。

- 如果您的主要重点是大批量生产: 由于其快速的周期时间,热真空压制是最有效的解决方案。

- 如果您的主要重点是最大限度地提高部件质量和最大限度地减少内部应力: 冷真空压制工艺通常是更优的选择。

- 如果您的主要重点是最终的工艺控制和大规模减少错误: 集成的完整制造工厂提供了最可靠和可重复的结果。

通过将您的制造工艺与您的特定目标保持一致,您可以释放复合材料的全部性能和经济潜力。

总结表:

| 制造解决方案 | 主要特点 | 最适合 |

|---|---|---|

| 热真空压制 | 同时加热和加压,快速固化 | 大批量生产,注重速度的目标 |

| 冷真空压制 | 室温成型,应力较低 | 最大限度提高部件质量,原型制作,小批量 |

| 完整的制造工厂 | 端到端集成,高度控制 | 最终工艺控制,大规模减少错误 |

准备好增强您的复合材料加工了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,提供针对不同实验室量身定制的先进高温炉解决方案。我们的产品线包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,并辅以强大的深度定制能力,以精确满足您独特的实验要求。立即联系我们,讨论我们如何用可靠的定制解决方案优化您的生产!

图解指南