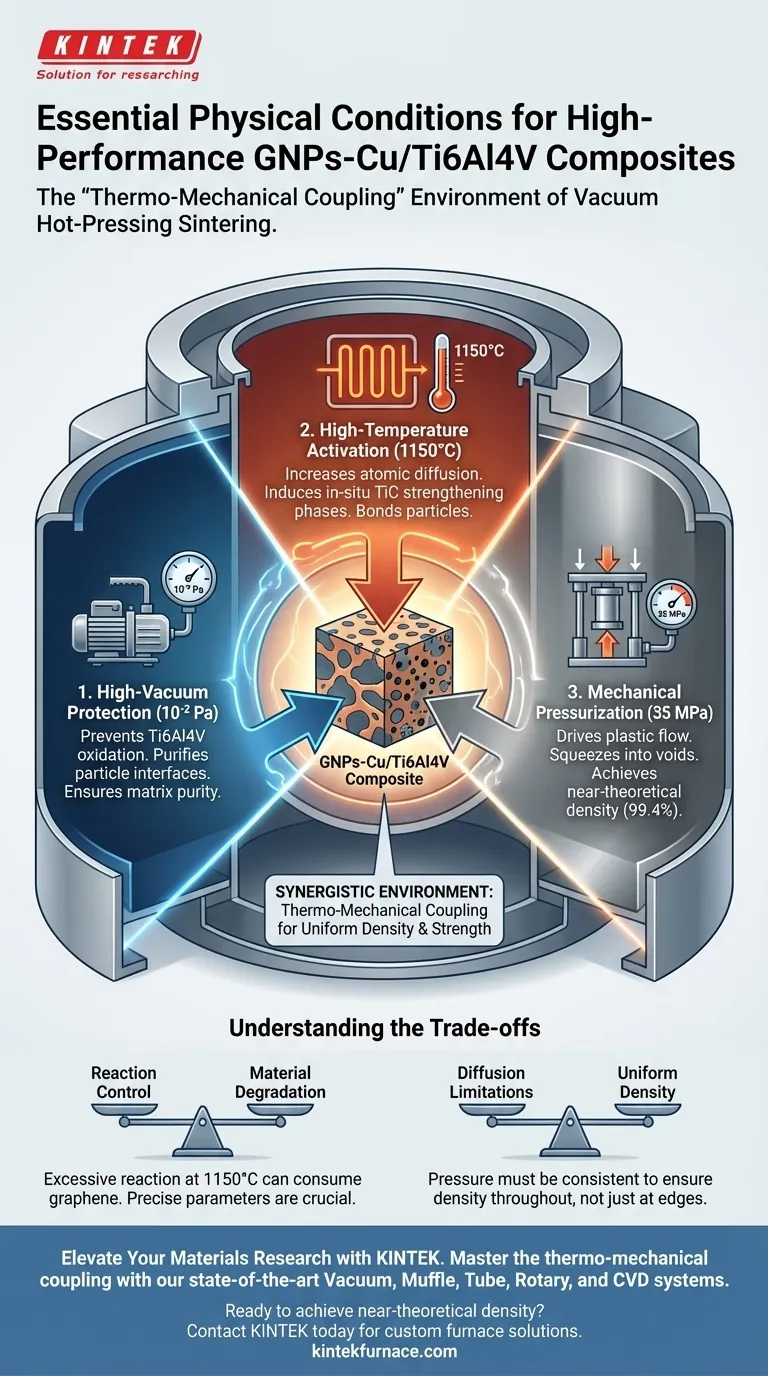

真空热压烧结炉创造了一个关键的“热-机械耦合”环境,其特点是三个特定的物理条件:高真空($10^{-2}$ Pa)、高温(1150°C)和显著的机械压力(35 MPa)。这些条件对于加工石墨烯纳米片-铜/钛6铝4钒复合材料至关重要,可以防止钛合金基体快速氧化,同时迫使材料通过塑性流动达到接近理论的密度。

核心要点 制造钛基复合材料的基本挑战在于平衡致密化与化学纯度。真空热压炉通过利用机械压力物理闭合孔隙和真空防止氧化来解决这一问题,使热能能够结合颗粒并生成强化相,而不会降解基体。

协同物理环境

为了制备高性能复合材料,特别是那些以石墨烯纳米片(GNPs)和铜(Cu)增强的钛合金(Ti6Al4V)基体复合材料,设备必须维持三种力的精细平衡。

1. 高真空保护($10^{-2}$ Pa)

高温下钛合金最直接的威胁是氧化。钛具有高反应活性;即使是痕量的氧气也会形成脆性氧化层,从而破坏材料的机械性能。

防止基体氧化 炉子建立了一个$10^{-2}$ Pa的真空环境。这有效地消除了腔室中的氧气,确保Ti6Al4V基体在加热循环过程中保持其纯度和金属特性。

界面净化 除了防止氧化,真空还有助于排出吸附在粉末间隙中的气体和挥发性杂质。这种净化对于确保基体与增强相之间的高润湿性和原子级接触至关重要。

2. 热-机械耦合

该设备的独特优势在于同时施加热量和压力,通常被称为“热-机械耦合场”。

高温激活(1150°C) 炉子将复合材料加热到1150°C。在此温度下,原子扩散速率显著增加,使粉末颗粒能够结合。至关重要的是,这种热能会诱导原位生成强化相,特别是碳化钛(TiC)。这是因为钛会与可用的碳源(如石墨烯纳米片)持续反应,从而形成更硬、更强的复合材料。

机械加压(35 MPa) 虽然热量使材料软化,但需要压力来使其致密化。炉子施加35 MPa的机械压力。这种力驱动粉末颗粒的塑性流动,物理上将它们挤压到空隙和间隙中。这种机制负责实现高达99.4%的相对密度,有效消除了否则会削弱最终部件的孔隙率。

理解权衡

虽然真空热压很有效,但该过程涉及必须管理的固有折衷,以确保复合材料的质量。

反应控制与材料降解

高温(1150°C)促进了TiC的形成,从而增强了材料。然而,这是一把双刃剑。钛基体与石墨烯纳米片(GNPs)之间的过度反应会消耗石墨烯,从而破坏您试图引入的增强材料。工艺参数必须精确,以便在不消耗增强材料的情况下实现结合。

扩散限制

与液相铸造不同,这主要是一个固相或半固相过程。致密化在很大程度上依赖于原子扩散和塑性变形。如果压力施加不均匀或“保持时间”不足,复合材料的中心可能保持多孔状态,而边缘则致密。必须一致地维持机械压力(35 MPa)以确保整个部件的密度均匀。

为您的目标做出正确选择

在为GNPs-Cu/Ti6Al4V配置真空热压循环时,根据您需要最大化的具体性能指标来优先考虑您的参数。

- 如果您的主要关注点是最大密度(消除孔隙):优先在高温保持期间全程维持35 MPa的机械压力,以迫使塑性流动进入所有空隙。

- 如果您的主要关注点是界面强度:确保真空度严格保持在$10^{-2}$ Pa或更高,以剥离所有氧化物,从而实现铜/石墨烯纳米片与钛基体之间原始的原子扩散。

- 如果您的主要关注点是硬度/增强性:仔细控制1150°C的温度曲线;更高或更长的热暴露会增加TiC的形成,从而增加硬度,但可能会降低延展性。

成功制造这些复合材料依赖于真空纯度、热能和机械力的精确同步,以在保护反应性基体的同时驱动扩散。

总结表:

| 物理参数 | 所需值 | 复合材料制造中的关键作用 |

|---|---|---|

| 真空度 | $10^{-2}$ Pa | 防止Ti6Al4V氧化并净化颗粒界面。 |

| 温度 | 1150°C | 增加原子扩散并诱导原位TiC强化相。 |

| 机械压力 | 35 MPa | 驱动塑性流动以实现接近理论的密度(99.4%)。 |

| 系统状态 | 热-机械 | 同步热量和力,以消除孔隙而不会发生降解。 |

使用KINTEK提升您的材料研究

在处理钛等反应性基体和石墨烯等先进增强材料时,精度是不可协商的。凭借专家研发和制造的支持,KINTEK提供最先进的真空、马弗炉、管式、旋转和CVD系统,旨在掌握您的复合材料所需的热-机械耦合。

无论您需要专门的真空热压炉还是用于独特实验室需求的可定制高温系统,我们的设备都能确保一致的密度、纯度和性能。

准备好在您的下一个项目中实现接近理论的密度了吗? 立即联系KINTEK,讨论您的定制炉解决方案。

图解指南