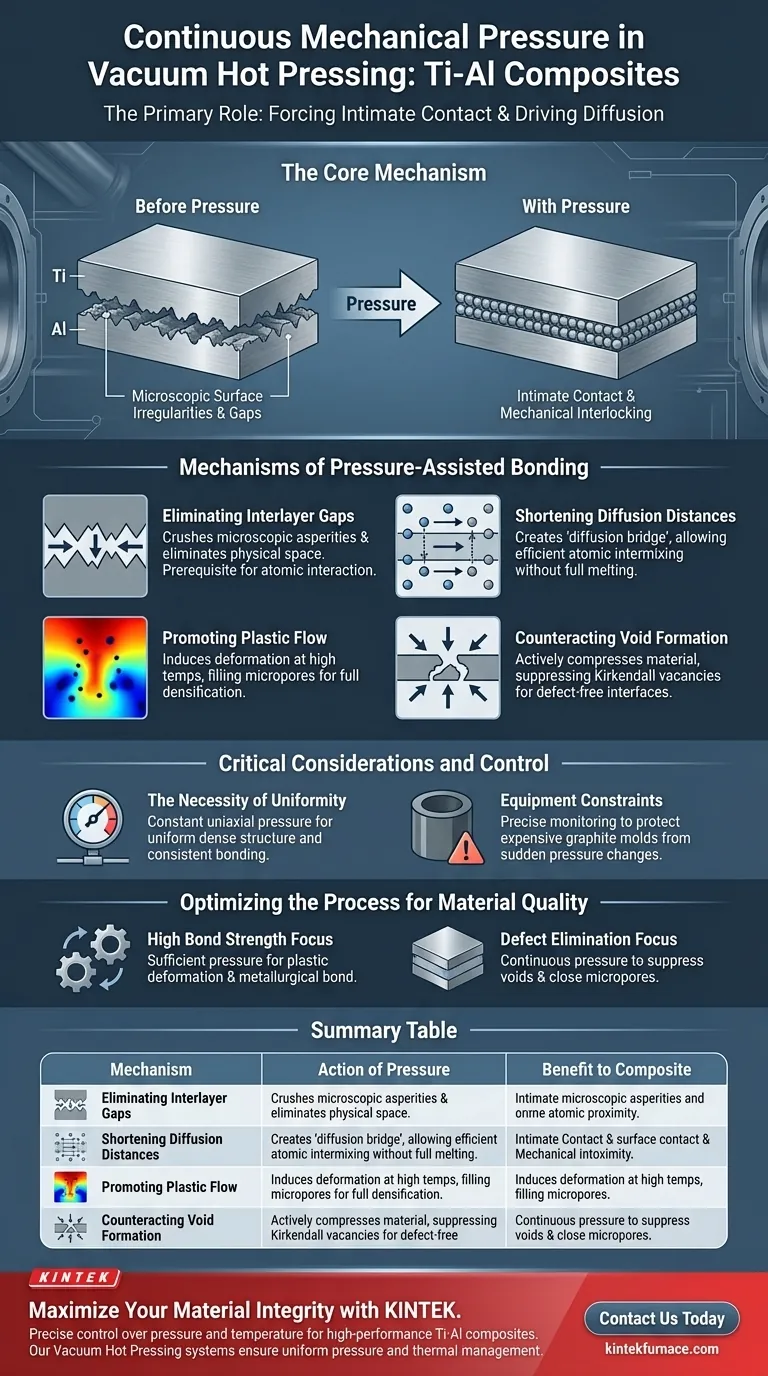

连续机械压力的主要作用在真空热压过程中,是将堆叠的钛和铝层在微观层面强制紧密接触。通过物理压缩层,压力消除了微小的间隙并缩短了原子必须移动的距离,为相互扩散和固态结合提供了必要的驱动力。

核心机制

仅仅依靠高温通常不足以实现结合,因为微观的表面不规则性会在层之间形成屏障。机械压力通过机械互锁表面来克服这一点,确保了原子间的近距离接触,这是将独立的金属箔转化为单一、内聚的复合材料所必需的。

压力辅助结合的机制

消除层间间隙

肉眼看来,金属箔可能很平坦,但在微观层面,它们具有粗糙度和不规则性。 机械压力将这些不均匀的表面压在一起,压碎粗糙点,并物理性地封闭堆叠层之间自然存在的微小空隙。 这种物理空间的消除是任何后续化学或原子相互作用的先决条件。

缩短扩散距离

原子扩散——原子从一种材料迁移到另一种材料——是固态结合的基本驱动力。 通过将层压紧密接触,压力极大地缩短了钛和铝原子必须迁移才能穿过界面的距离。 这种近距离形成了一个“扩散桥”,使原子能够有效地混合,而无需材料完全熔化。

促进塑性变形

在真空热压的高温下(例如 1000°C),金属箔变得更软、更具延展性。 施加的压力会引起材料的塑性流动和重排,迫使金属流入并填充任何剩余的微孔。 这个过程对于实现完全致密化至关重要,确保最终的复合材料是实心的且没有孔隙。

抵消空隙形成

在扩散过程中,原子可能以不同的速率移动,这可能导致形成称为柯肯达尔空隙的空位。 连续的外部压力通过在扩散发生时主动压缩材料来抵消这些空隙的形成。 这样可以形成无缺陷的界面层,这对于复合材料的机械完整性至关重要。

关键考虑因素和控制

均匀性的必要性

施加压力不仅仅是施加力;它关乎均匀分布。 压力控制系统必须保持恒定的单轴压力(例如 30 MPa),以确保复合材料结构在整个区域都致密,而不仅仅是在特定点。 不均匀的加压会导致结合质量不一致和结构薄弱点。

设备限制

虽然高压有利于结合,但必须平衡设备限制。 压力的突然变化或过大的力可能会损坏这些炉子中通常使用的石墨模具。 需要精确的监测来保护昂贵的工具,同时保持致密化所需的条件。

优化工艺以提高材料质量

为了在钛铝复合材料制造中取得最佳效果,请将您的压力策略与特定的缺陷减少目标对齐:

- 如果您的主要重点是高结合强度:确保压力足以引起塑性变形,因为这种物理互锁是坚固冶金结合的基础。

- 如果您的主要重点是消除缺陷:在整个保温期间保持连续、恒定的压力,以抑制柯肯达尔空隙的形成并封闭微孔。

通过有效管理机械压力,您可以将一叠松散的箔材转化为完全致密、高性能的复合材料结构。

总结表:

| 机制 | 压力的作用 | 对复合材料的好处 |

|---|---|---|

| 消除间隙 | 压碎微观表面粗糙点 | 确保紧密的物理接触 |

| 原子扩散 | 缩短 Ti 和 Al 的迁移距离 | 加速固态结合 |

| 塑性流动 | 在高温下引起材料变形 | 实现完全致密化和零孔隙率 |

| 空隙控制 | 压缩柯肯达尔空位 | 防止界面缺陷和薄弱点 |

使用 KINTEK 最大化您的材料完整性

精确控制压力和温度对于高性能钛铝复合材料来说是不可或缺的。KINTEK 提供行业领先的真空热压系统、CVD 设备和定制化高温炉,专为先进冶金和研发而设计。

凭借专业的制造支持,我们的设备可确保均匀的压力分布和精确的热管理,以保护您的石墨模具,同时实现卓越的结合强度。立即联系我们,讨论我们的定制化实验室解决方案如何增强您的复合材料制造过程。

图解指南