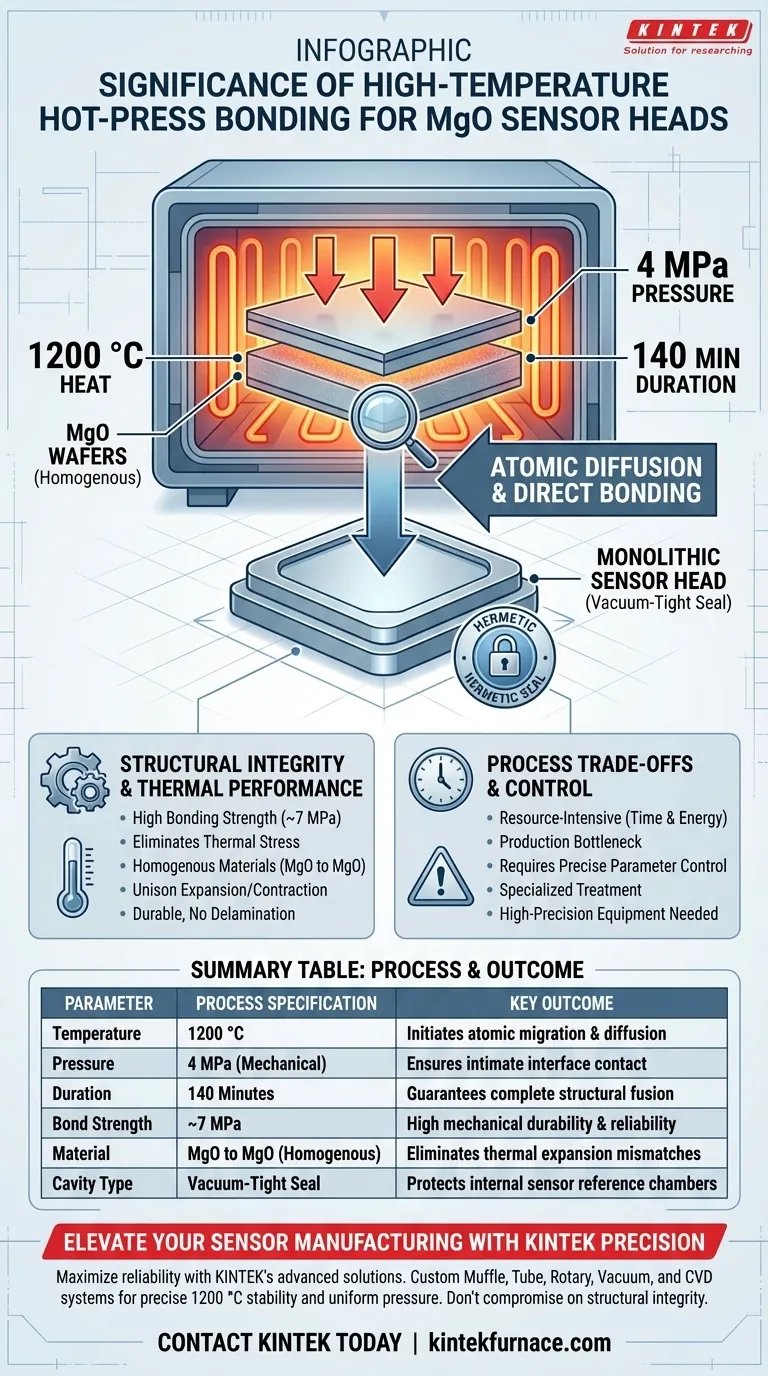

高温热压键合炉是制造坚固氧化镁 (MgO) 传感器头部的关键赋能工具。通过在 1200 °C 的受控环境和 4 MPa 的机械压力下对多层晶圆进行 140 分钟的处理,该炉可在材料界面处强制进行原子扩散。这会形成直接键合,将独立的层融合成一个统一的、真空密封的结构。

该炉促进了均质材料之间的直接原子键合,实现了约 7 MPa 的键合强度。此过程无需外来粘合剂,并解决了热应力匹配问题,确保传感器在极端工作温度下保持可靠性。

直接键合的力学原理

实现原子扩散

该炉的核心功能是创造进行原子迁移所需的特定条件。

仅仅堆叠晶圆是不够的;该炉必须施加精确的高温(1200 °C)和显著的机械压力(4 MPa)的耦合。

在这些条件下,MgO 晶圆界面处的原子会扩散并迁移过界面,从而有效地融合晶体结构。

创建真空密封

这种扩散过程不仅仅是将层粘合在一起;而是将它们熔合在一起。

结果是在传感器头部内部形成一个真空密封腔。

这种气密密封对于传感器性能至关重要,可保护内部参考腔免受外部大气干扰。

结构完整性和热性能

高键合强度

直接键合工艺可产生具有极高耐久性的机械键合。

形成的界面可实现约7 MPa的键合强度。

如此高的强度确保传感器头部在操作和处理过程中不会发生分层或结构失效。

消除热应力

该炉工艺的一个关键优势是能够键合均质材料(MgO 到 MgO)。

当传感器在极端温度下运行时,具有不同膨胀系数的材料通常会因热应力而分离或破裂。

由于该炉键合的是相同材料,因此它们会同步膨胀和收缩,从而解决了热应力匹配问题并延长了传感器的使用寿命。

了解工艺的权衡

耗时且耗能

尽管结果坚固,但该工艺的资源消耗很大。

在140 分钟内维持 1200 °C 和 4 MPa 的要求代表了显著的能源成本和生产瓶颈。

这不是一个快速循环的制造步骤,而是高价值组件的专用处理工艺。

严格的控制要求

原子扩散的成功取决于环境参数的精确维护。

压力低于 4 MPa 或温度低于 1200 °C 的波动可能导致扩散不完全。

这需要高精度设备,能够长时间稳定极端条件。

为您的传感器应用做出正确选择

是否采用高温热压键合炉取决于您的传感器将面临的具体环境要求。

- 如果您的主要关注点是极端温度下的可靠性:此工艺至关重要,因为它能键合均质材料,消除了由热膨胀失配引起失效点。

- 如果您的主要关注点是气密密封:原子扩散工艺提供了机械夹紧或标准粘合剂无法保证的必要真空密封腔。

通过利用这种专用炉,您可以将独立的 MgO 晶圆转化为单片、抗应力组件,能够承受最恶劣的条件。

总结表:

| 参数 | 工艺规范 | 关键结果 |

|---|---|---|

| 温度 | 1200 °C | 引发原子迁移和扩散 |

| 压力 | 4 MPa(机械) | 确保紧密的界面接触 |

| 持续时间 | 140 分钟 | 保证完全的结构融合 |

| 键合强度 | ~7 MPa | 高机械耐久性和可靠性 |

| 材料 | MgO 到 MgO(均质) | 消除热膨胀失配 |

| 腔体类型 | 真空密封 | 保护内部传感器参考腔 |

通过 KINTEK Precision 提升您的传感器制造水平

利用 KINTEK 先进的高温热压键合解决方案,最大限度地提高您的氧化镁传感器的可靠性。凭借专家研发和世界一流的制造能力,KINTEK 提供可定制的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,可根据您的特定实验室和工业高温需求进行定制。

我们的炉子提供实现卓越原子扩散和真空密封所需的精确 1200 °C 稳定性和均匀机械压力。不要在结构完整性上妥协。

图解指南

参考文献

- Jia Liu, Pinggang Jia. Extreme Dual-Parameter Optical Fiber Sensor Composed of MgO Fabry–Perot Composite Cavities for Simultaneous Measurement of Temperature and Pressure. DOI: 10.3390/app15168891

本文还参考了以下技术资料 Kintek Furnace 知识库 .