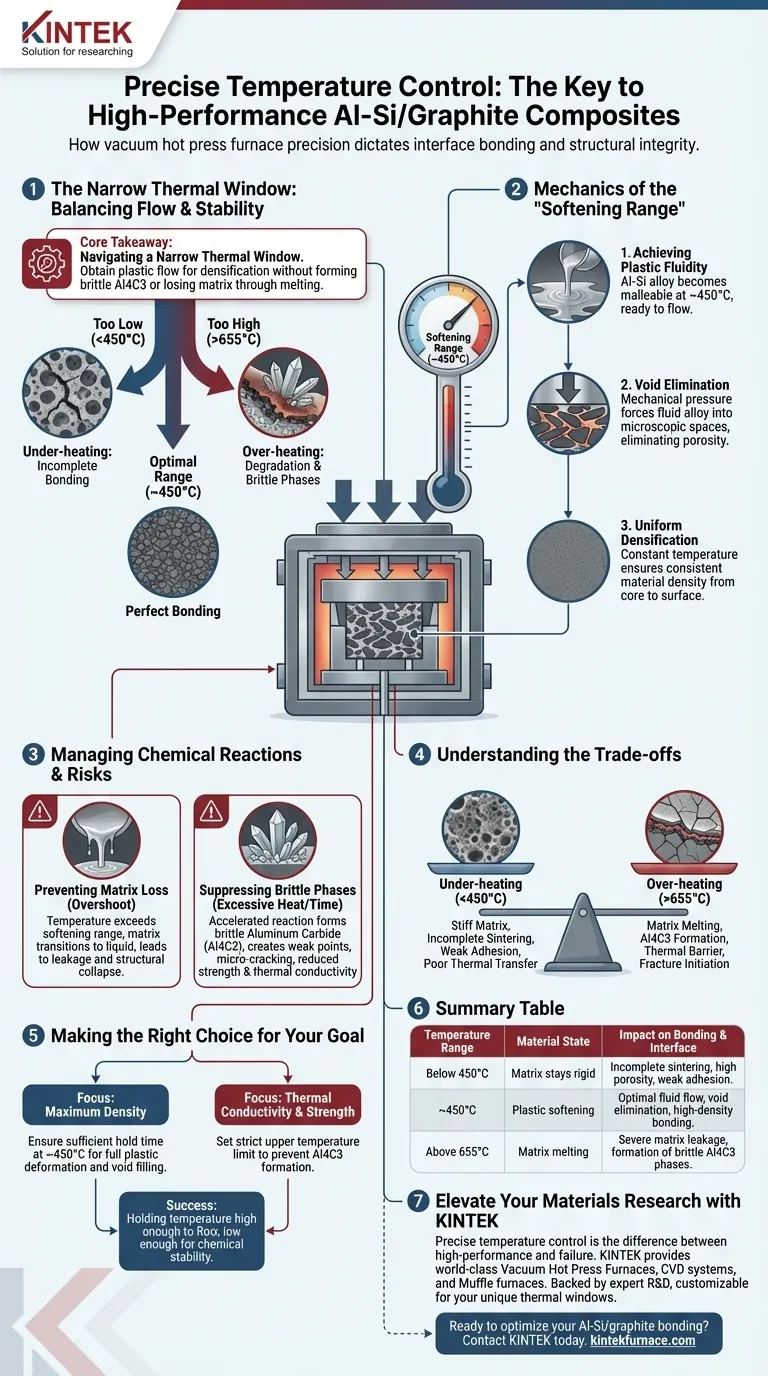

精确的温度控制通过将基体维持在特定的“软化”状态来决定复合材料的结构完整性。

通过将工艺温度稳定在基体材料的软化范围内(约 450°C),铝硅 (Al-Si) 合金能够获得必要的塑性流动性,从而物理填充石墨薄片之间的空隙。这种精度可以防止两种极端失效情况:由于刚性导致的结合不完全,或由于基体熔化和脆性相形成导致的结构退化。

核心要点 要获得高性能的 Al-Si/石墨复合材料,需要在狭窄的热窗口内进行操作。您必须施加足够的热量以诱导塑性流动以实现致密化,同时严格控制温度以防止形成脆性碳化铝 (Al4C3) 以及基体材料因熔化而损失。

“软化范围”的力学原理

实现塑性流动性

在此背景下,热调节的主要目标是达到基体的软化点。在约 450°C 时,Al-Si 合金变得足够有延展性,可以在压力下流动。

消除空隙

一旦基体达到这种塑性状态,热压机的机械压力会将合金压入石墨薄片之间的微观间隙。这消除了孔隙,并形成了连续、高密度的界面。

均匀致密化

使用真空热压机将此温度保持恒定,可确保整个部件的流动性均匀。这促进了颗粒重排,并确保材料密度从核心到表面都保持一致。

管理界面处的化学反应

防止基体损失

如果温度控制失效并超过软化范围,基体就有可能从塑性固体转变为液体。这会导致基体熔化和泄漏,有效地“耗尽”复合材料的粘合剂并破坏材料的结构。

抑制脆性相

在此过程中最关键的化学风险是碳化铝 (Al4C3) 的形成。 虽然少量的界面反应可以促进结合,但过高的温度(或长时间加热)会加速铝与石墨之间的反应。

Al4C3 的影响

Al4C3 是一种脆性反应物。如果未能保持精确的温度控制,并且该相过度生长,界面就会成为薄弱点。这会导致微裂纹,并显著降低复合材料的整体强度和导热性。

理解权衡

欠加热的风险

如果温度过低(低于软化阈值),Al-Si 基体将保持过于僵硬。施加的压力不足以填补空隙,导致烧结不完全。结果是材料多孔,机械粘附力弱,导热性能差。

过加热的风险

如果温度超过最佳窗口(例如,接近或超过 655°C),您将牺牲致密化以换取退化。您可能会获得完全致密的材料,但界面的化学成分会发生变化。由此产生的厚层脆性碳化铝充当了热屏障和断裂起始点。

为您的目标做出正确选择

为了优化您的 Al-Si/石墨复合材料,您必须调整温度曲线以平衡流动与反应性。

- 如果您的主要重点是最大密度:确保在软化点(约 450°C)的保温时间足够长,以便在冷却前实现完全塑性变形和空隙填充。

- 如果您的主要重点是导热性和强度:设置严格的上限温度,以防止 Al4C3 的形成,因为这些脆性反应物会严重阻碍热量传递并降低断裂韧性。

成功的关键在于将温度保持得足够高以实现流动,但又足够低以保持化学稳定。

总结表:

| 温度范围 | 材料状态 | 对结合和界面的影响 |

|---|---|---|

| 低于 450°C | 基体保持刚性 | 烧结不完全,孔隙率高,粘附力弱。 |

| 约 450°C | 塑性软化 | 最佳流动,消除空隙,高密度结合。 |

| 高于 655°C | 基体熔化 | 严重的基体泄漏和脆性 Al4C3 相的形成。 |

使用 KINTEK 提升您的材料研究

精确的温度控制是高性能复合材料与烧结过程失败之间的区别。KINTEK 提供世界一流的实验室设备,包括真空热压炉、CVD 系统和马弗炉,这些设备专为先进冶金所需的精细热窗口而设计。

我们的系统得到专家研发的支持,并且可以完全定制以满足您独特的设计需求。无论您的目标是最大密度还是卓越的导热性,我们的技术都能确保您的材料在不发生退化的情况下达到完美的“软化”状态。

准备好优化您的 Al-Si/石墨结合了吗?立即联系我们,找到您的定制炉解决方案。

图解指南