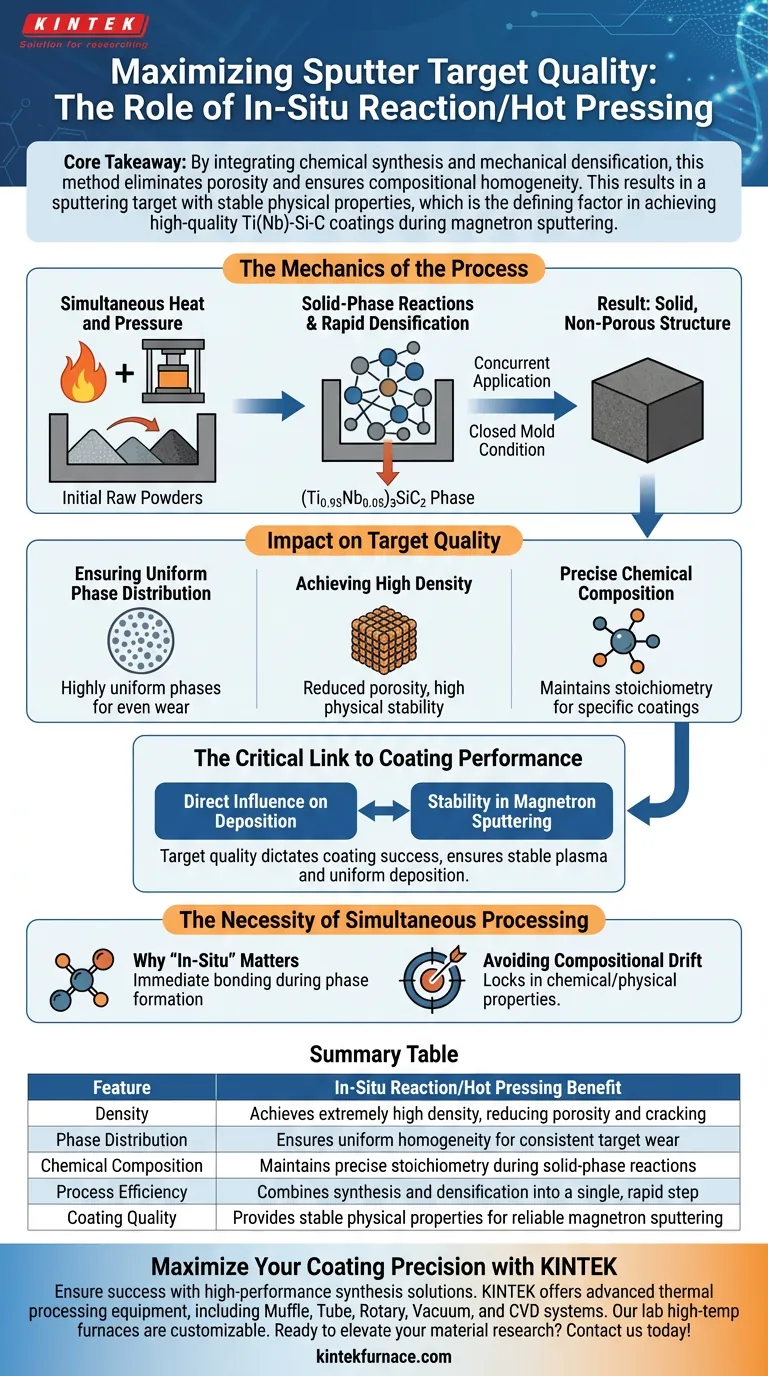

使用原位反应/热压方法的主要目的是合成同时具有极高密度和均匀相分布的块状靶材。通过在封闭模具内同时施加高温和高压,该技术在一个步骤中迫使原材料粉末进行固相反应和快速致密化,从而制造出用于溅射的高质量源材料。

核心要点 通过整合化学合成和机械致密化,该方法消除了孔隙率并确保了成分均匀性。这使得溅射靶材具有稳定的物理性能,这是在磁控溅射过程中实现高质量 Ti(Nb)-Si-C 涂层的决定性因素。

工艺力学

同时加热和加压

该方法最显著的特点是同时施加热能和机械力。该工艺不烧结预先反应过的粉末,而是使用放置在封闭模具内的初始原材料粉末。

固相反应

在这些极端条件下,初始粉末会发生“原位”反应。这意味着化学转化成特定的 (Ti0.95Nb0.05)3SiC2 相直接在固结过程中发生,而不是在此之前。

快速致密化

在反应阶段施加的外部压力驱动材料快速致密化。这有效地封闭了可能在块状材料中残留的空隙和孔洞,从而形成固体、无孔结构。

对靶材质量的影响

确保均匀的相分布

由于反应在受控的封闭环境中加压进行,所得材料实现了高度均匀的相分布。这种均匀性对于确保靶材在使用过程中均匀磨损至关重要。

实现高密度

快速致密化过程会产生极高密度的块状材料。致密的靶材对于物理稳定性至关重要,可降低在高能溅射过程中破裂或产生颗粒的风险。

精确的化学成分

该工艺的封闭模具性质有助于保持化学计量比。该方法确保最终靶材保留特定涂层应用所需的精确 (Ti0.95Nb0.05)3SiC2 化学成分。

与涂层性能的关键联系

对沉积的直接影响

溅射靶材的质量是决定下游成功的上游变量。靶材的稳定性和成分直接影响最终 Ti(Nb)-Si-C 涂层的沉积质量。

磁控溅射的稳定性

为了使磁控溅射有效运行,靶材必须具有稳定的物理性能。热压法提供了在稳定等离子体和均匀沉积速率所需的结构完整性和成分一致性。

同时加工的必要性

“原位”为何重要

将反应和致密化步骤分开通常会导致杂质或密度降低。通过在加压的同时进行反应,材料在相形成时就在基本层面立即键合。

避免成分漂移

如果密度低或相分布不均匀,溅射过程将变得不可预测。采用此方法是为了锁定化学和物理性能,防止影响涂层性能的差异。

为您的目标做出正确选择

为确保 Ti(Nb)-Si-C 涂层制备的成功,请考虑靶材合成如何满足您的具体要求:

- 如果您的主要关注点是涂层一致性:依靠此方法提供具有均匀相分布的靶材,确保沉积层与预期的化学设计相匹配。

- 如果您的主要关注点是工艺稳定性:优先选择通过热压制造的靶材,以确保高密度,从而防止靶材退化并确保稳定的磁控溅射行为。

原位反应/热压方法不仅仅是一个制造步骤;它是一种质量保证措施,可确保溅射靶材成为先进涂层系统的可靠基础。

总结表:

| 特性 | 原位反应/热压优势 |

|---|---|

| 密度 | 实现极高密度,减少孔隙率和开裂 |

| 相分布 | 确保均匀的均一性,实现一致的靶材磨损 |

| 化学成分 | 在固相反应过程中保持精确的化学计量比 |

| 工艺效率 | 将合成和致密化合并为一个快速的步骤 |

| 涂层质量 | 提供稳定的物理性能,实现可靠的磁控溅射 |

使用 KINTEK 最大化您的涂层精度

通过高性能合成解决方案确保您的 Ti(Nb)-Si-C 涂层制备成功。KINTEK 在专家研发和制造的支持下,提供广泛的先进热处理设备,包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。我们的实验室高温炉完全可定制,以满足您独特原位反应和致密化需求。

准备好提升您的材料研究水平了吗?立即联系我们,找到您的定制炉解决方案!

图解指南

参考文献

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

本文还参考了以下技术资料 Kintek Furnace 知识库 .