火花等离子烧结(SPS)通过利用脉冲直流电和轴向压力在几分钟内实现致密化,而不是几小时,从而从根本上改变了制造格局。与依赖缓慢外部加热的传统方法不同,SPS 内部产生热量,能够快速升温,绕过了导致晶粒粗化的热滞后现象。

SPS 的核心优势在于能够将致密化与晶粒生长分离开来。通过将极高的加热速率与机械压力相结合,它能够“锁定”高性能的纳米晶特征——例如位错和纳米析出物——这些特征通常在传统烧结的长时间保温过程中被破坏。

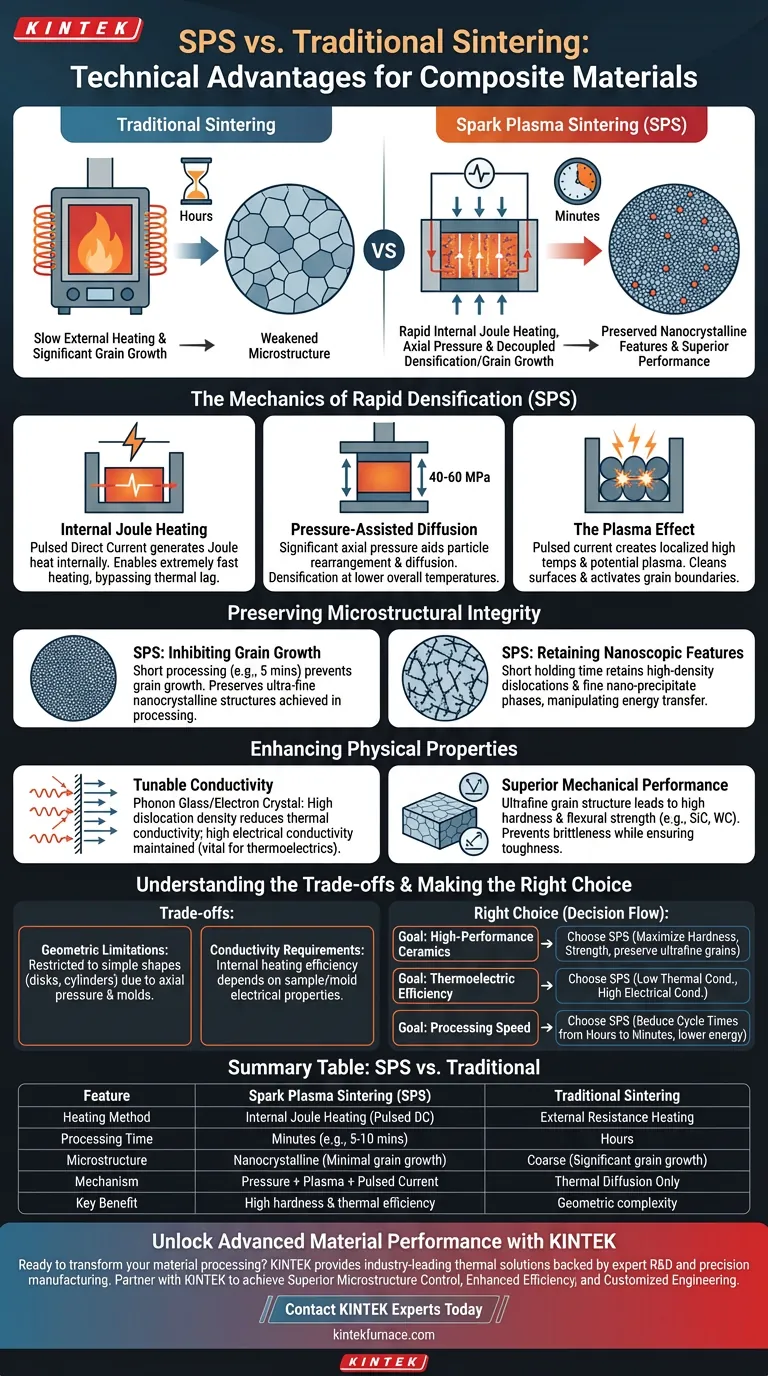

快速致密化的力学原理

内部焦耳加热

传统的电阻炉从外部加热样品,速度慢且效率低。

相比之下,SPS 将脉冲电流直接通过模具或导电样品本身。这会在内部产生焦耳热,实现极快的升温速率。

压力辅助扩散

SPS 不仅仅依赖热量;它在整个过程中施加显著的轴向压力(例如 40-60 MPa)。

这种压力在物理上有助于颗粒重排,并促进晶界处的扩散。因此,与无压烧结相比,在较低的总温度下即可实现完全致密化。

等离子体效应

脉冲电流在颗粒接触点产生特定条件,包括潜在的等离子体放电和局部高温。

这有效地清洁了颗粒表面并激活了晶界,进一步加速了结合过程。

保持微观结构完整性

抑制晶粒生长

在传统烧结中,将材料加热到足以致密化的温度通常会给晶粒留下生长成大尺寸的时间,从而削弱材料。

SPS 的处理过程非常快——通常在5 分钟内完成——有效抑制了晶粒生长。这保留了在早期加工阶段(如机械合金化)获得的超细或纳米晶结构。

保留纳米级特征

由于保温时间短,材料保留了高密度位错和细小的纳米析出物相。

这些特征对于先进应用至关重要,因为它们会影响能量在材料中的移动方式。

增强物理性能

可调导电性(声子玻璃/电子晶体概念)

SPS 所保留的微观结构特征为功能复合材料带来了独特的优势。

高密度的位错和晶界显著增强了声子散射,从而降低了热导率。同时,该工艺保持了高导电性,这是热电材料所必需的罕见组合。

卓越的机械性能

保持超细晶粒结构的能力直接转化为机械性能的提升。

对于碳化硅 (SiC) 或碳化钨 (WC) 等陶瓷,这使得材料同时具备高硬度和高弯曲强度。通过局部熔化粘合剂(如钴)而不使主体过热,SPS 可防止脆性并确保韧性。

理解权衡

几何限制

依赖于轴向压力和特定模具对组件的几何形状施加了限制。

虽然 SPS 在圆盘或圆柱体等简单形状方面表现优异,但它无法轻松复制无压烧结或流延成型可实现的复杂三维几何形状。

材料导电性要求

内部加热机制的效率在很大程度上取决于样品和模具的电学性能。

非导电材料必须完全依赖模具进行热传递,这与自加热的导电样品相比,可能会略微改变加热动力学。

为您的目标做出正确选择

要确定 SPS 是否是您的复合材料的正确制造路线,请考虑您的具体性能目标:

- 如果您的主要关注点是高性能陶瓷:选择 SPS,通过保留传统热压会破坏的超细晶粒结构,实现最大的硬度和弯曲强度。

- 如果您的主要关注点是热电效率:选择 SPS 来制造具有低热导率(通过声子散射)但高导电性的材料。

- 如果您的主要关注点是加工速度:选择 SPS 将周期时间从几小时缩短到几分钟,从而显著降低单位能耗。

SPS 不仅仅是一个更快的加热器;它是一种将非平衡微观结构冻结成完全致密固体的工具。

总结表:

| 特性 | 火花等离子烧结 (SPS) | 传统烧结 |

|---|---|---|

| 加热方法 | 内部焦耳加热 (脉冲直流) | 外部电阻加热 |

| 加工时间 | 分钟 (例如,5-10 分钟) | 小时 |

| 微观结构 | 纳米晶 (晶粒生长最小) | 粗大 (晶粒生长显著) |

| 机制 | 压力 + 等离子体 + 脉冲电流 | 仅热扩散 |

| 主要优点 | 高硬度 & 热效率 | 几何复杂性 |

通过 KINTEK 解锁先进材料性能

准备好将您的材料加工时间从几小时缩短到几分钟了吗?KINTEK 提供行业领先的热解决方案,并得到专家研发和精密制造的支持。

无论您需要马弗炉、管式炉、旋转炉、真空炉还是 CVD 系统,我们的实验室高温炉均可完全定制,以满足火花等离子烧结及其他应用领域的独特需求。

与 KINTEK 合作,实现:

- 卓越的微观结构控制:保留纳米晶特征以获得最大的强度。

- 提高效率:通过快速加热循环降低能耗。

- 定制工程:专门针对您的复合材料需求量身定制的解决方案。

立即联系 KINTEK 专家,了解我们的先进烧结技术如何提升您实验室的能力!

图解指南

参考文献

- Xian Yi Tan, Qingyu Yan. Synergistic Combination of Sb <sub>2</sub> Si <sub>2</sub> Te <sub>6</sub> Additives for Enhanced Average ZT and Single‐Leg Device Efficiency of Bi <sub>0.4</sub> Sb <sub>1.6</sub> Te <sub>3</sub> ‐based Composites. DOI: 10.1002/advs.202400870

本文还参考了以下技术资料 Kintek Furnace 知识库 .