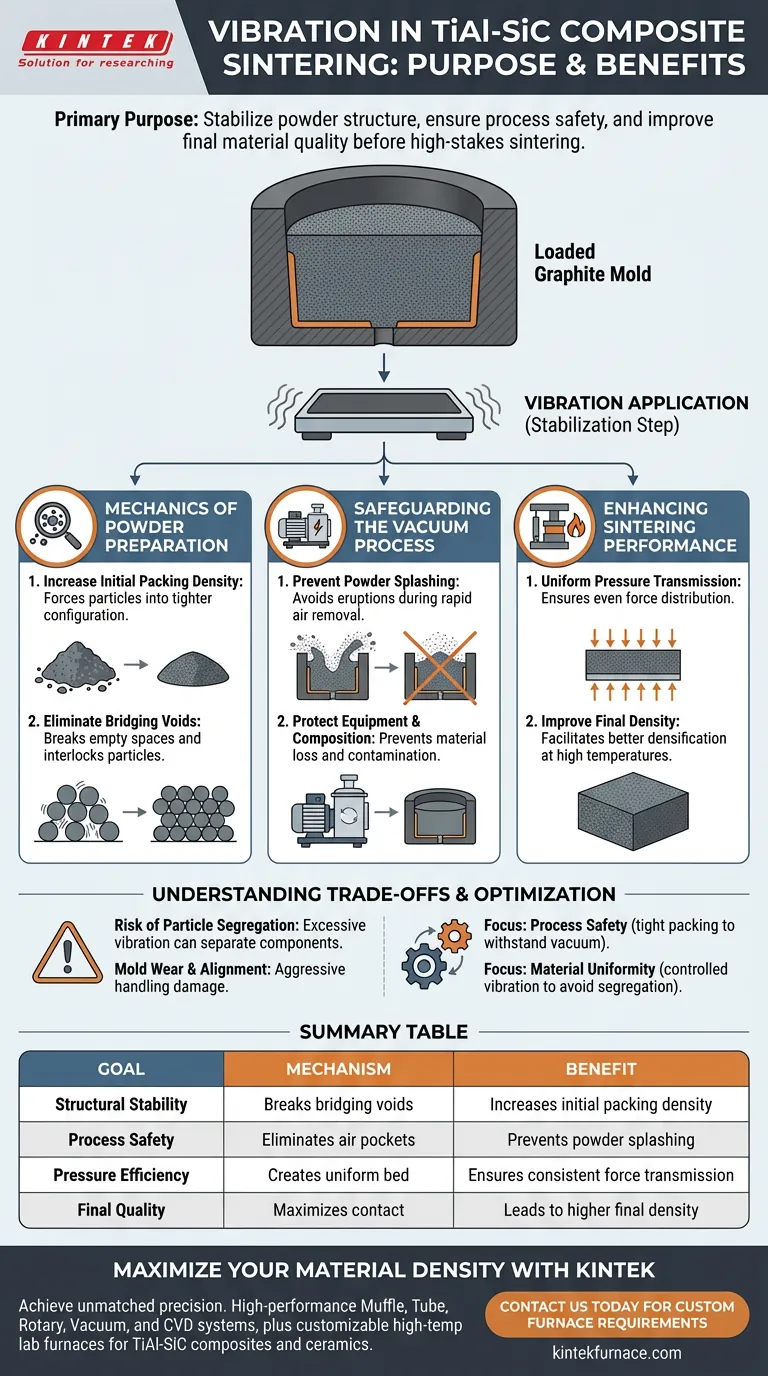

对装有石墨模具施加振动的首要目的是在高风险的烧结过程开始前稳定粉末结构。这一机械步骤可提高初始堆积密度,并消除颗粒间的“架桥”空隙,这对于工艺安全和最终材料质量至关重要。

振动是关键的稳定步骤,可防止在真空抽气过程中粉末流失,并确保随后施加的液压均匀传递。没有这一步骤,最终 TiAl-SiC 复合材料的结构完整性将因致密化不均匀而受到损害。

粉末制备的力学原理

要理解振动为何必要,必须了解松散粉末在石墨模具限制下的行为。

提高初始堆积密度

当 TiAl 和 SiC 粉末倒入模具时,它们自然会以松散、无序的状态沉降。施加振动迫使这些颗粒以更紧密的构型沉降。这会在施加任何热量或压力之前,增加模具固定体积内的材料质量。

消除架桥空隙

在松散的粉末床中,颗粒常常相互倚靠,形成重力作用下不会塌陷的空隙或“桥”。振动引入的动能会破坏这些桥。这确保了颗粒能够正确地相互啮合,消除了可能导致缺陷的大气孔。

保障真空工艺

热压炉内的环境非常恶劣。振动可以防止在抽空阶段产生的物理力。

防止粉末飞溅

加热开始前,炉腔会被抽真空。如果粉末堆积松散且含有被困的气穴,空气的快速移除可能导致粉末从模具中喷出或“飞溅”。

保护设备和成分

这种飞溅会导致材料损失,改变复合材料的预期成分。此外,飞散的粉末会污染真空系统。经过振动、致密堆积的粉末床能够抵抗这种干扰,将材料保留在石墨模具内。

提高烧结性能

石墨模具充当力传递介质,将外部液压(通常高达 20 MPa)传递给粉末。

均匀的压力传递

为了使石墨模具有效传递压力,粉末提供的阻力必须均匀。振动后的粉末床确保在冲头施加载荷时,力均匀地分布在整个样品表面。

提高最终密度

热压的最终目标是通过在高达 1250 °C 的温度下进行扩散和反应来实现致密化。通过确保高初始密度和均匀的压力分布,振动直接有助于固化后的 TiAl-SiC 复合材料获得更高的最终密度。

理解权衡

虽然振动是必不可少的,但必须正确应用,以避免引入新的问题。

颗粒偏析的风险

TiAl 和 SiC 颗粒可能具有不同的密度和尺寸。过度或不当的振动可能导致这些不同的材料分离(偏析)而不是混合。这将导致非均质复合材料,其机械性能不均匀。

模具磨损和对齐

石墨模具既是容器,也是压力传递的精密工具。剧烈的振动处理可能会损坏模具壁或导致冲头错位,从而影响真空密封或压力施加的方向。

优化您的烧结准备工作

振动的应用不仅仅是一个填充步骤;它是一个决定烧结周期成功与否的质量控制措施。

- 如果您的主要关注点是工艺安全:确保粉末堆积足够紧密,能够承受真空抽气而不会发生飞溅或材料损失。

- 如果您的主要关注点是材料均匀性:使用受控振动消除空隙,同时避免在 TiAl 和 SiC 组分之间产生偏析。

将振动步骤视为一个关键变量而不是形式,可以确保高密度、无缺陷复合材料的一致生产。

总结表:

| 目标 | 机制 | 益处 |

|---|---|---|

| 结构稳定性 | 破坏架桥空隙 | 提高初始堆积密度 |

| 工艺安全 | 消除气穴 | 防止真空抽气过程中粉末飞溅 |

| 压力效率 | 形成均匀的粉末床 | 确保冲头传递力的一致性 |

| 最终质量 | 最大化接触 | 实现更高的最终密度和材料均匀性 |

使用 KINTEK 最大化您的材料密度

在您的热压烧结工作流程中实现无与伦比的精度。KINTEK 以其专业的研发和制造为后盾,提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及定制化的高温实验室炉,以满足您独特的研究需求。无论您是开发先进的 TiAl-SiC 复合材料还是特种陶瓷,我们的设备都能提供无缺陷结果所需的均匀热量和压力控制。

准备好提升您实验室的效率了吗? 立即联系我们,与我们的技术团队讨论您的定制炉需求!

图解指南

参考文献

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

本文还参考了以下技术资料 Kintek Furnace 知识库 .