复合材料零件的制造过程是从广泛的技术范围中选择出来的,范围从简单的手动方法到高度自动化、高压系统。虽然存在热成型和真空成型等工艺,但它们主要用于热塑性复合材料。更广泛的领域,特别是对于碳纤维环氧树脂等高性能热固性材料,依赖于手糊法、真空灌注、树脂传递模塑 (RTM) 和高压釜固化等方法来实现特定的性能和生产目标。

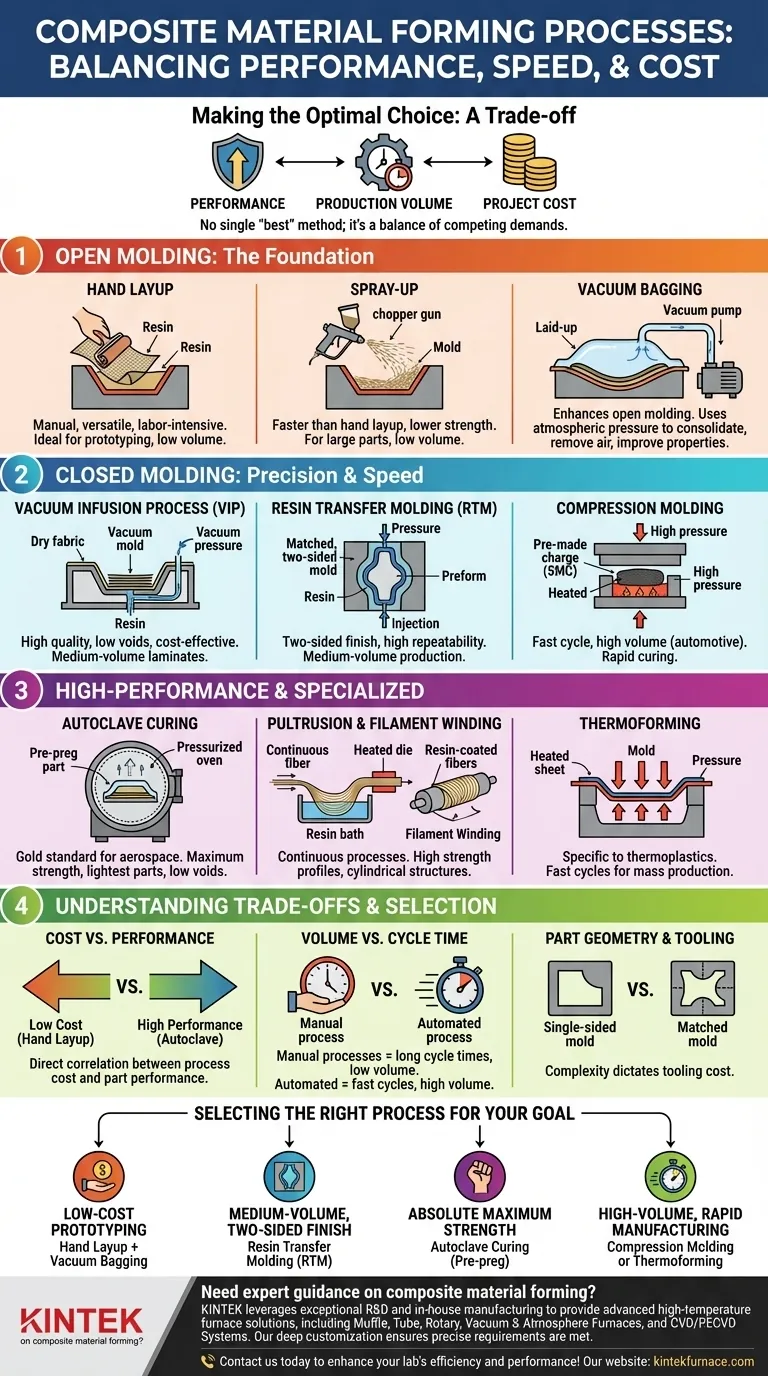

复合材料成型工艺的选择是一项关键的工程决策,需要在三个因素之间取得平衡:最终零件所需的性能、期望的生产批量和速度,以及整体项目成本。没有唯一的“最佳”方法;最佳选择始终是这些相互竞争的需求之间的权衡。

开模成型:复合材料的基础

开模成型工艺使用单面模具,该模具暴露在空气中。这些方法是基础性的,提供了灵活性和较低的初始工装成本,使其非常适合原型制作和低批量生产。

手糊法 (Hand Layup)

手糊法是最基本的复合材料制造工艺。将干燥的增强织物(如碳纤维或玻璃纤维)放置在模具中,然后用刷子和滚筒手动涂覆液体树脂。该工艺用途广泛,但劳动密集型,且质量取决于技术人员的技能。

喷射成型 (Spray-Up)

喷射成型是开模成型的一种变体,它使用特殊的“喷枪”。该喷枪同时将连续纤维切割成短片段,并将它们与固化剂树脂一起喷涂到模具上。与手糊法相比,它适用于大型零件时更快,但由于纤维较短且随机排列,通常强度较低。

真空袋成型 (Vacuum Bagging)

真空袋成型不是一个独立的过程,而是开模成型的一个关键增强技术。零件铺设并浸透树脂后,将柔性袋密封在零件上并施加真空。由此产生的大气压力(高达 14.7 psi)使层压板固结,去除夹带的空气,并挤出多余的树脂,从而显著提高了纤维与树脂的比例和机械性能。

闭模成型:提高精度和速度

闭模成型工艺使用两件式匹配模具或带有柔性袋的刚性模具。这些方法将材料封闭起来,提供了更好的控制、更高的可重复性和改善的零件所有表面的表面光洁度。

真空灌注工艺 (VIP)

在真空灌注中,干燥的增强织物放置在模具中并在真空袋下密封。然后,树脂通过精心布置的端口引入,并被真空吸入干燥的织物中。该方法生产出具有优异纤维含量和极低孔隙率的高质量层压板,是更复杂工艺的经济有效替代方案。

树脂传递模塑 (RTM)

RTM 使用匹配的双面模具。将干燥的纤维“预成型件”放置在内部,模具夹紧关闭,然后将树脂在压力下注入。RTM 非常适合在中等批量生产中制造两侧表面光洁度良好的零件,并提供高可重复性。

压缩模塑 (Compression Molding)

该工艺在汽车高产量应用中占主导地位。将预先制成的复合材料(通常是片状模塑料 (SMC))放置在一个加热的金属模具中。压机在巨大压力下关闭模具,迫使材料充满型腔并快速固化。循环时间可以短至几分钟。

高性能和专业工艺

这些工艺旨在制造具有最高机械性能的零件,或实现特定形状的连续、自动化生产。

高压釜固化 (Autoclave Curing)

这是航空航天、军事和精英赛车应用中的黄金标准。零件由“预浸料”制成——即预先浸渍了潜伏树脂的织物。铺设后,零件被真空袋封装并在高压釜(本质上是一个加压烤箱)中固化。高压和精确温度控制的结合创造了最坚固、最轻、孔隙率最低的零件。

拉挤成型和纤维缠绕 (Pultrusion and Filament Winding)

这些是连续制造工艺。拉挤成型将纤维拉过树脂浴,然后通过加热的模具,形成恒定横截面的型材,如工字梁、杆和管。纤维缠绕将涂有树脂的纤维缠绕在旋转的心轴上,以制造高强度的圆柱形或凸形结构,如压力容器和驱动轴。

热成型 (Thermoforming)

该工艺特定于热塑性复合材料。将预先复合的刚性热塑性复合材料板加热至变软和可塑。然后将其快速转移到模具中,利用真空压力、气压或机械压力进行塑形。它提供了非常快的循环时间,适用于大规模生产。

理解权衡

选择正确的工艺需要清楚地了解质量、成本和速度之间的权衡。一种适合原型的工艺很少适用于大规模生产。

成本与性能

工艺成本与零件性能之间存在直接关系。手糊法工装成本非常低,但生产的零件纤维含量较低且可能存在孔隙。在另一个极端,高压釜固化需要数百万美元的投资,但生产出具有无与伦比强度和轻量化的零件。

批量与循环时间

手糊法和高压釜固化等手动工艺的循环时间很长,以小时甚至天计算,因此只适用于低批量生产。压缩模塑和拉挤成型等自动化工艺的循环时间以分钟计,能够每年生产数千甚至数百万个零件。

零件几何形状与工装

零件的复杂性决定了工装。简单的、开放的形状可以使用廉价的单面模具。需要在两侧都有成品表面的零件则需要更昂贵的匹配工装,如 RTM 和压缩模塑中所示。连续型材独特地适合拉挤成型。

为您的目标选择正确的工艺

您的项目的主要目标是选择制造方法的最重要因素。

- 如果您的主要重点是低成本原型制作或一次性定制零件: 增强了真空袋成型的手糊法在可及性和质量之间提供了最佳平衡。

- 如果您的主要重点是具有良好双面光洁度的中等批量生产: 树脂传递模塑 (RTM) 是其出色的可重复性和美学质量的理想选择。

- 如果您的主要重点是绝对最大的强度和最小的重量: 在高压釜中固化的预浸料是任务关键型应用的公认标准。

- 如果您的主要重点是消费品或汽车零件的大批量、快速制造: 压缩模塑(热固性材料)或热成型(热塑性材料)提供了必要的速度和成本效益。

了解这一系列工艺,使您能够做出与材料本身一样重要的战略制造决策。

总结表:

| 工艺 | 主要特点 | 理想用途 |

|---|---|---|

| 手糊法 | 手动,低成本,多功能 | 原型制作,低批量零件 |

| 真空灌注 | 高纤维含量,低孔隙率 | 中等批量,高质量层压板 |

| 树脂传递模塑 (RTM) | 双面光洁度,可重复 | 中等批量生产 |

| 高压釜固化 | 最大强度,低孔隙率 | 航空航天,高性能应用 |

| 压缩模塑 | 循环快,产量高 | 汽车,大规模生产 |

| 拉挤成型/纤维缠绕 | 连续,高强度 | 型材,圆柱形零件 |

需要复合材料成型方面的专家指导? KINTEK 利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括马弗炉、管式炉、回转窑、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们精确满足您独特的实验要求。立即联系我们,以提高您实验室的效率和性能!

图解指南