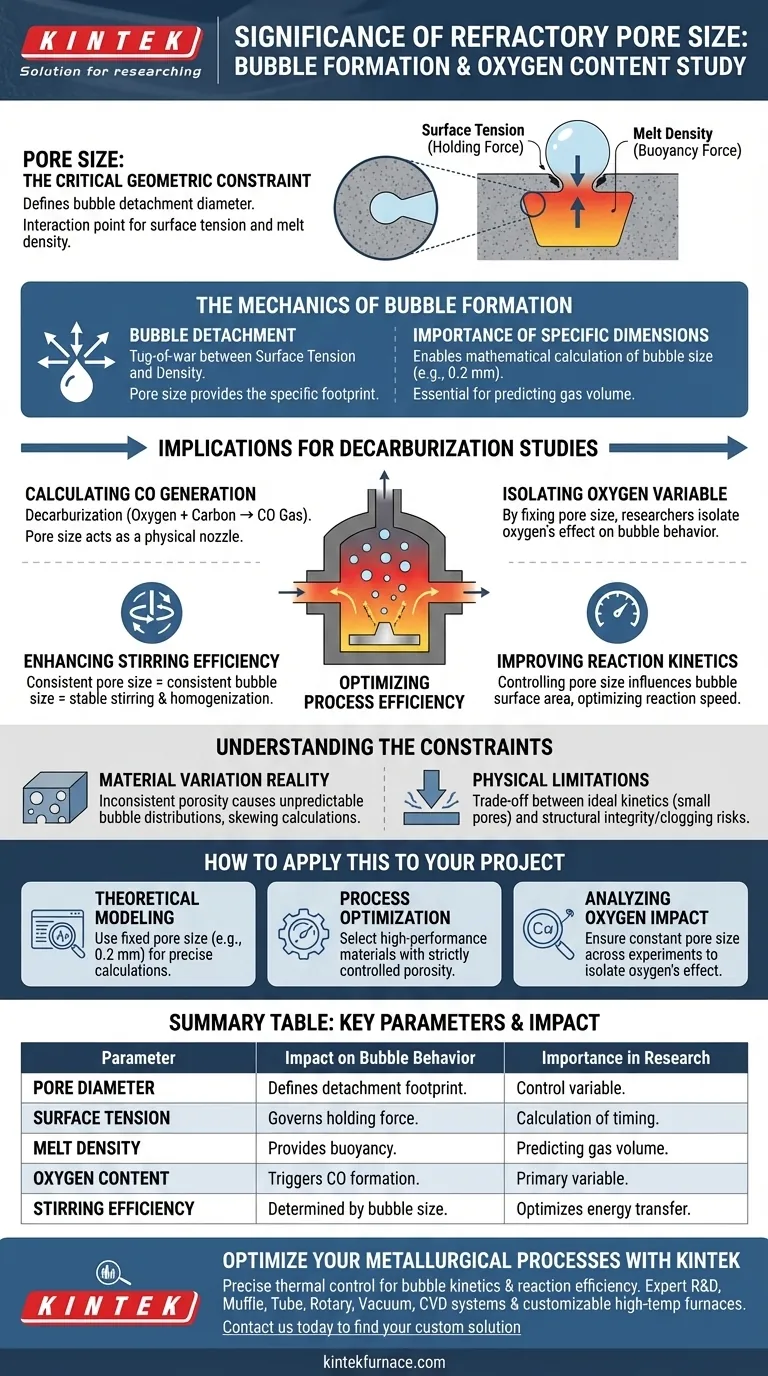

孔隙尺寸是决定气泡形成物理尺寸的关键几何约束。 它是熔体表面张力和密度相互作用的特定直径,决定了气泡何时产生足够的浮力从耐火材料壁上脱离。

通过固定孔隙尺寸这一变量,研究人员可以精确模拟熔体性质与气泡形成之间的相互作用。这种控制对于计算脱碳过程中一氧化碳气泡的大小至关重要,直接影响搅拌效率和反应动力学。

气泡形成的力学原理

确定气泡脱离

气泡的形成并非随机,而是各种力相互博弈的结果。表面张力将气泡固定在孔隙中,而熔体的密度则将其向上推。这两者是主要因素。

然而,这些力作用于特定的区域。孔隙尺寸提供了确定的基础,决定了气泡脱离的直径。

特定尺寸的重要性

为了理解氧含量如何影响该过程,研究人员必须评估特定的耐火材料孔隙尺寸,例如0.2 毫米。

使用已知的孔隙尺寸可以对气泡大小进行数学计算。没有确定的孔隙尺寸,就无法预测脱离过程中释放的气体体积。

对脱碳研究的影响

计算一氧化碳 (CO) 的产生

在研究氧含量时,最主要的反应通常是脱碳。高氧含量会与熔体中的碳反应生成一氧化碳气体。

耐火材料的孔隙尺寸是反应气体或注入气体与熔体相互作用的物理喷嘴。

隔离氧变量

为了准确研究氧的影响,必须控制其他变量。

通过固定孔隙尺寸,研究人员可以隔离熔体化学成分(氧含量)对过程的影响。这确保了观察到的气泡行为变化是由于化学性质,而不是材料几何形状的不一致。

优化工艺效率

提高搅拌效率

控制高性能耐火材料的孔隙率不仅仅是理论练习,它对于二次冶金至关重要。

生成气泡的大小决定了熔体内的能量传递。一致的孔隙尺寸导致一致的气泡尺寸,从而稳定了均质化所需的搅拌作用。

改善反应动力学

反应动力学在很大程度上取决于可用于反应的表面积。

通过控制孔隙尺寸,冶金工程师可以影响生成的气泡表面积。这使得优化容器内化学反应的速度和效率成为可能。

理解限制因素

材料变化的现实情况

尽管理论模型通常使用像 0.2 毫米这样的精确值,但实际的耐火材料可能具有可变的孔隙率。

不一致的孔隙尺寸可能导致不可预测的气泡分布。这种变异性可能会扭曲关于氧含量影响的计算,因为大孔隙可能比模型预测的过早或过晚释放气泡。

物理限制

在动力学所需的理想孔隙尺寸与材料的结构完整性之间存在权衡。

极小的孔隙可能为反应提供高表面积,但可能难以制造或容易堵塞。相反,过大的孔隙可能会导致气泡过快上升而与熔体相互作用不足,从而降低搅拌效率。

如何将此应用于您的项目

如果您的主要重点是理论建模:

- 使用固定的孔隙尺寸值(例如 0.2 毫米)来计算基于熔体表面张力和密度精确的气泡脱离直径。

如果您的主要重点是工艺优化:

- 选择具有严格控制孔隙率的高性能耐火材料,以确保一致的搅拌效率和可预测的反应动力学。

如果您的主要重点是分析氧含量影响:

- 确保实验中的孔隙尺寸保持不变,以便将气泡形成的变化完全归因于氧含量和脱碳速率的变化。

标准化耐火材料的孔隙率是将随机气体产生转化为受控、高效冶金过程的关键。

总结表:

| 参数 | 对气泡行为的影响 | 在研究中的重要性 |

|---|---|---|

| 孔径 | 定义气泡脱离的物理基础。 | 作为隔离化学效应的控制变量。 |

| 表面张力 | 控制将气泡固定在耐火材料壁上的力。 | 与孔隙尺寸一起用于计算脱离时间。 |

| 熔体密度 | 提供气泡释放所需的浮力。 | 对于预测气泡体积和气体释放至关重要。 |

| 氧含量 | 引发脱碳和一氧化碳气体的形成。 | 通过控制材料孔隙率进行研究的主要变量。 |

| 搅拌效率 | 由一致的气泡尺寸和分布决定。 | 优化能量传递和熔体均质化。 |

通过 KINTEK 优化您的冶金工艺

精确控制热环境是掌握气泡动力学和反应效率的关键。KINTEK 在专家研发和制造的支持下,提供箱式、管式、旋转式、真空式和 CVD 系统,以及专用实验室高温炉——所有这些都可以完全定制,以满足您独特的研究和生产需求。

无论您是在研究脱碳还是优化搅拌效率,我们高性能的设备都能提供您的实验所需的稳定性。立即联系我们,找到您的定制解决方案,看看我们的专业知识如何推动您的下一个突破。

图解指南

参考文献

- Lukas Neubert, Olena Volkova. Effect of Oxygen on Thermophysical Properties of Molten High-Silicon Electrical Steels and Its Impact on Bubble Formation Behavior. DOI: 10.1007/s11663-025-03594-9

本文还参考了以下技术资料 Kintek Furnace 知识库 .