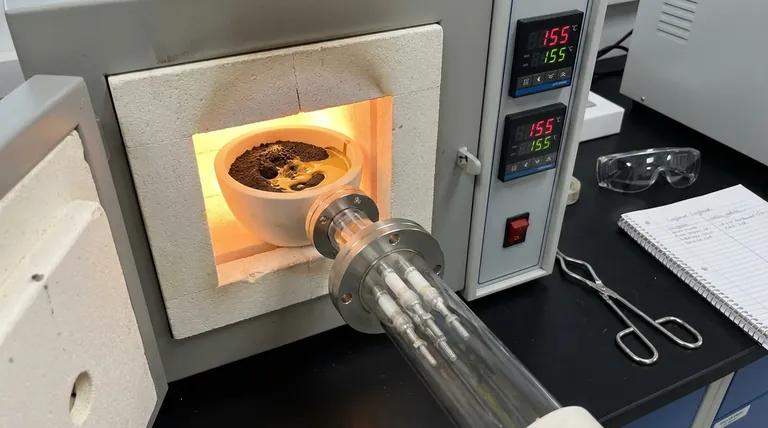

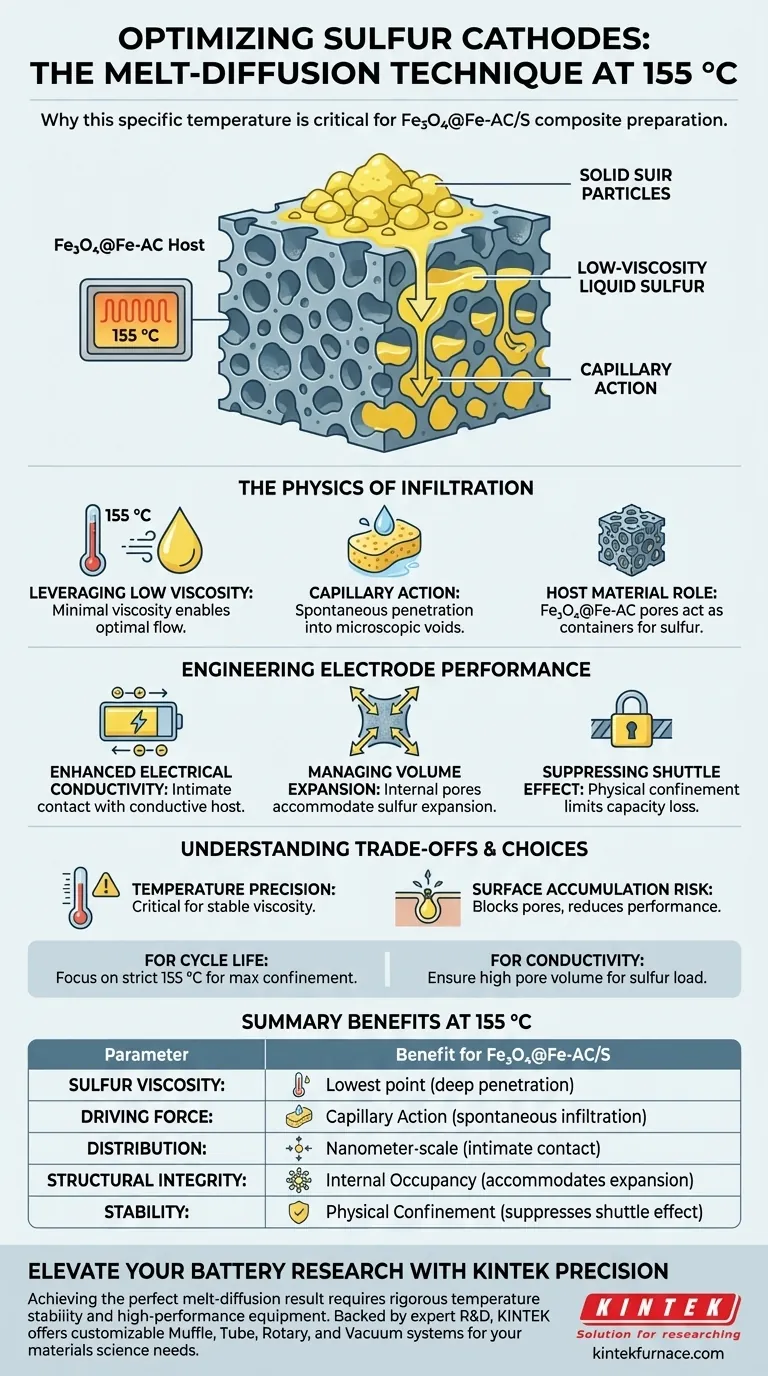

熔渗技术特意选择 155 °C 是为了最大限度地降低元素硫的粘度,从而实现最佳流动。 在这个精确的温度下,固态硫会转化为低粘度的液体,可以有效地通过毛细作用驱动。这使得硫能够自发地渗透到 Fe3O4@Fe-AC 载体材料复杂的孔隙结构中,而不仅仅是覆盖表面。

加热到 155 °C 的核心目标是利用液化硫的毛细作用来实现物理限制。这个过程将硫推入载体的内部孔隙中,形成均匀的纳米级分布,这对于导电性和电池循环稳定性至关重要。

渗透的物理学

利用低粘度

选择 155 °C 的主要原因是硫在此热点下的物理状态。虽然硫在稍低的温度下熔化,但 155 °C 提供了一个低粘度窗口,此时液体几乎像水一样流动。

毛细作用作为驱动力

由于硫在此温度下非常流畅,因此不需要高外部压力即可移动。相反,它依赖于毛细作用。液态硫会被自然地吸入材料的微观空隙中,类似于海绵吸水。

载体材料的作用

Fe3O4@Fe-AC 载体经过精心设计,具有丰富且高度发达的孔隙。这些孔隙充当硫的“容器”。熔渗过程确保硫占据这些内部空间,而不是聚集在外部。

工程电极性能

提高导电性

元素硫本质上是绝缘的,这是电池性能的主要障碍。通过将硫渗透到Fe3O4@Fe-AC 载体中,硫与导电碳/铁框架紧密接触,从而显著改善电子传输。

管理体积膨胀

电池充放电时,硫会显著膨胀。通过在 155 °C 下渗透孔隙,该技术在内部结构中留有空间来适应这种体积变化,从而防止电极在循环过程中破裂或降解。

抑制穿梭效应

该过程实现了硫的物理限制。通过将硫牢牢锁定在碳骨架深处,该技术限制了“穿梭效应”——一种硫化合物溶解并迁移导致容量损失的现象。

理解权衡

温度精度至关重要

该技术严重依赖于维持稳定的温度场。如果温度显著偏离,硫的粘度可能会发生变化,导致渗透不深或分布不均。

表面积聚的风险

如果熔渗不完全或温度未得到维持,硫可能会在载体表面积聚。这会堵塞孔隙,导致循环期间电池的导电性差和快速降解。

根据您的目标做出正确的选择

为了最大限度地提高熔渗技术的有效性,请根据您的具体目标考虑以下几点:

- 如果您的主要重点是循环寿命:确保加热设备保持严格的 155 °C 环境,以最大限度地提高毛细渗透并抑制物理限制引起的穿梭效应。

- 如果您的主要重点是导电性:验证载体材料 (Fe3O4@Fe-AC) 具有足够高的孔隙体积以容纳硫负载而不在表面留下残留物。

此过程的成功不仅在于熔化硫,还在于实现深度、均匀的孔隙饱和所需的精确粘度。

摘要表:

| 参数 | 155 °C 下的影响 | 对 Fe3O4@Fe-AC/S 的益处 |

|---|---|---|

| 硫粘度 | 最低点(液态) | 能够深入渗透到微孔中 |

| 驱动力 | 毛细作用 | 无需高外部压力即可自发渗透 |

| 分布 | 纳米级 | 确保与导电载体紧密接触 |

| 结构完整性 | 内部孔隙占据 | 适应循环过程中的体积膨胀 |

| 稳定性 | 物理限制 | 抑制穿梭效应和容量损失 |

使用 KINTEK 精密设备提升您的电池研究

要获得完美的熔渗效果,需要严格的温度稳定性和高性能设备。在专家研发和制造的支持下,KINTEK 提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专用实验室高温炉——所有这些都可以完全定制,以满足您独特的材料科学需求。

无论您是开发先进的硫正极还是下一代复合材料,我们的精密加热解决方案都能确保您维持最佳硫渗透所需的精确 155 °C 环境。立即联系我们,为您的实验室找到完美的熔炉!

图解指南

参考文献

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于真空系统的 CF KF 法兰真空电极馈入引线密封组件

- 用于高精度应用的超真空电极馈入连接器法兰电源线

- 真空热处理烧结炉 钼丝真空烧结炉

- 带陶瓷纤维内衬的真空热处理炉

- 用于真空烧结的带压真空热处理烧结炉