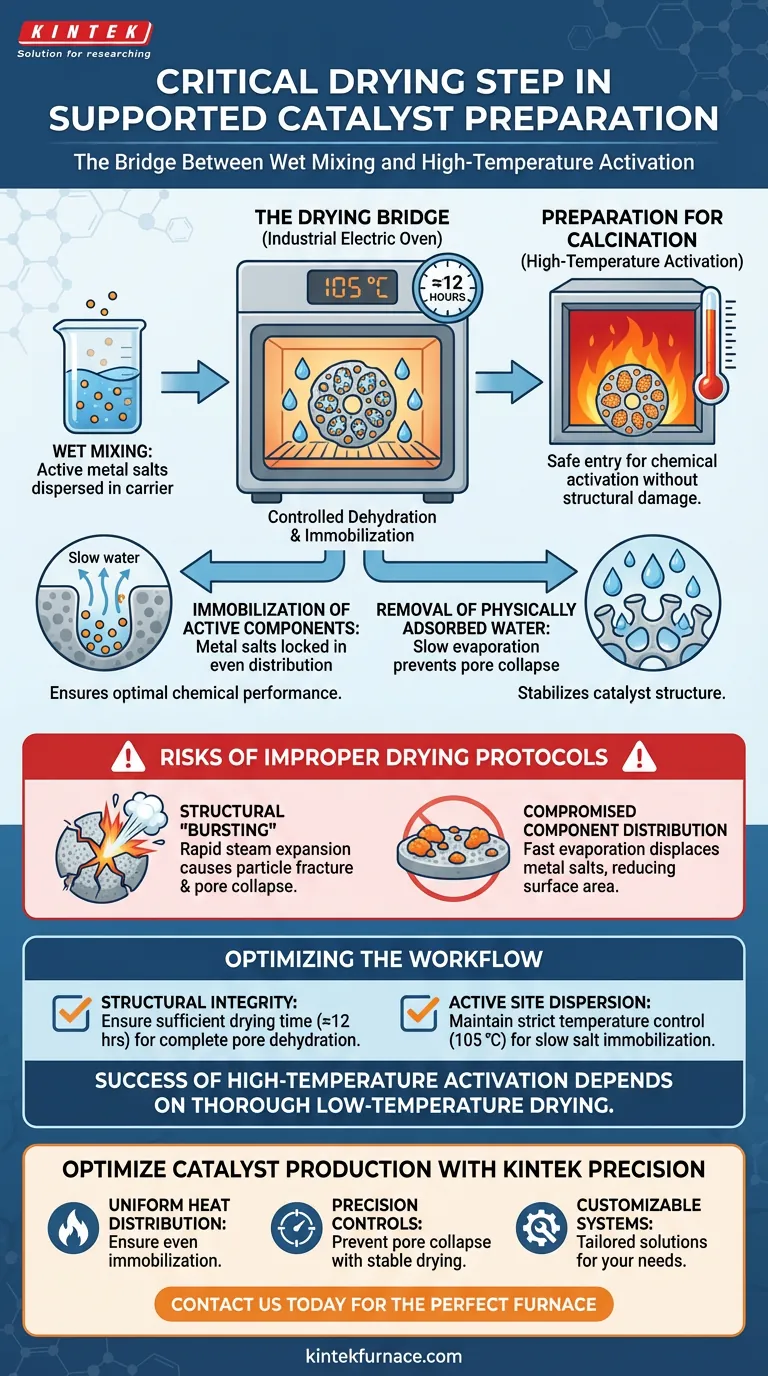

干燥步骤是湿法混合与高温活化之间的关键桥梁。 使用工业电烘箱可有效将活性金属盐固定在载体表面,并以受控速率去除水分。如果没有这种特定的热处理,催化剂的物理结构将在随后的煅烧过程中受到损害。

通过将温度保持在稳定的105°C,干燥过程会缓慢蒸发催化剂孔隙内吸附的水分。这种受控脱水稳定了催化剂结构,防止了在高温煅烧过程中,残留水分转化为快速膨胀的蒸汽而导致的灾难性孔隙坍塌和颗粒破裂。

受控干燥的机理

活性组分的固定

在湿法混合过程中,活性金属盐分散在载体中。干燥步骤对于将这些盐固定在载体表面至关重要。

通过缓慢去除溶剂(水),活性组分被锁定在原位。这确保了催化材料的均匀分布,这是获得最佳化学性能的前提。

去除物理吸附的水分

催化剂载体具有高度多孔性,水分可能深藏于这些微观结构中。工业电烘箱通常设置为105°C,用于蒸发这些物理吸附的水分。

该温度足以引起蒸发,而不会触发过早的化学反应或热冲击。标准的干燥时间(通常为12小时左右)确保了孔隙网络的完全脱水。

为煅烧做准备

干燥阶段实际上是后续煅烧步骤的安全措施。煅烧涉及极高的温度,旨在对催化剂进行化学活化。

如果催化剂未先彻底干燥,则在煅烧时会含有大量水分。这种水分是决定催化剂结构能否在最终加热过程中存活的主要变量。

不当干燥规程的风险

结构“破裂”

如果湿催化剂立即暴露于高温煅烧温度下,残留的水分会瞬间汽化。水蒸气的体积在转化为蒸汽时会迅速膨胀。

这种内部压力可能导致催化剂颗粒破裂或孔隙结构坍塌。干燥步骤通过在施加高温之前温和地去除水分来缓解此问题。

组分分布受损

快速的水分蒸发不仅会损坏载体,还会干扰活性金属。

快速蒸发会迁移金属盐,导致分布不均或结块。这种不均匀性会大大降低可用于反应的表面积,从而降低催化剂的最终效率。

优化催化剂制备工作流程

为确保载体催化剂的物理稳定性和化学活性,请考虑以下重点:

- 如果您的主要重点是结构完整性:确保干燥周期足够长(通常为12小时),以去除所有孔隙中的水分,防止在煅烧过程中因蒸汽引起断裂。

- 如果您的主要重点是活性位点分散:严格控制温度在105°C,以缓慢固定金属盐,防止活性组分迁移或聚集。

高温活化的成功完全取决于低温干燥的彻底性。

总结表:

| 干燥因素 | 工艺影响 | 关键益处 |

|---|---|---|

| 温度 (105°C) | 缓慢蒸发水分 | 防止蒸汽膨胀和颗粒破裂 |

| 溶剂去除 | 固定金属盐 | 确保活性组分均匀分布 |

| 标准持续时间 | 深层孔隙脱水 | 为载体进行高温煅烧做准备 |

| 气氛控制 | 受控脱水 | 保护多孔微结构免受坍塌 |

通过 KINTEK 精密设备优化您的催化剂生产

不要让不当的干燥损害您催化剂的效率。KINTEK 提供行业领先的热处理解决方案,专为催化剂制备的严苛要求而设计。凭借专业的研发和制造支持,我们提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您独特的实验室或工业需求进行定制。

我们为您带来的价值:

- 均匀的热分布:确保活性金属盐的均匀固定。

- 精确控制:通过稳定、低温的干燥规程防止孔隙坍塌。

- 定制化系统:量身定制的解决方案,匹配您特定的载体和盐化学性质。

准备好提高您的材料稳定性了吗?立即联系我们,找到适合您应用的完美烘箱!

图解指南

参考文献

- Darzhan Aitbekova, Т. О. Хамитова. The Use of the Catalysts Based on Coal Ash Microsphere and Chrysotile in the Thermal Destruction of Primary Coal Tar. DOI: 10.31489/2959-0663/1-24-9

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室的 1200℃ 马弗炉窑炉

- 用于热解工厂加热的连续工作小型回转窑电炉

- 电回转窑热解炉设备 小型回转窑煅烧炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉