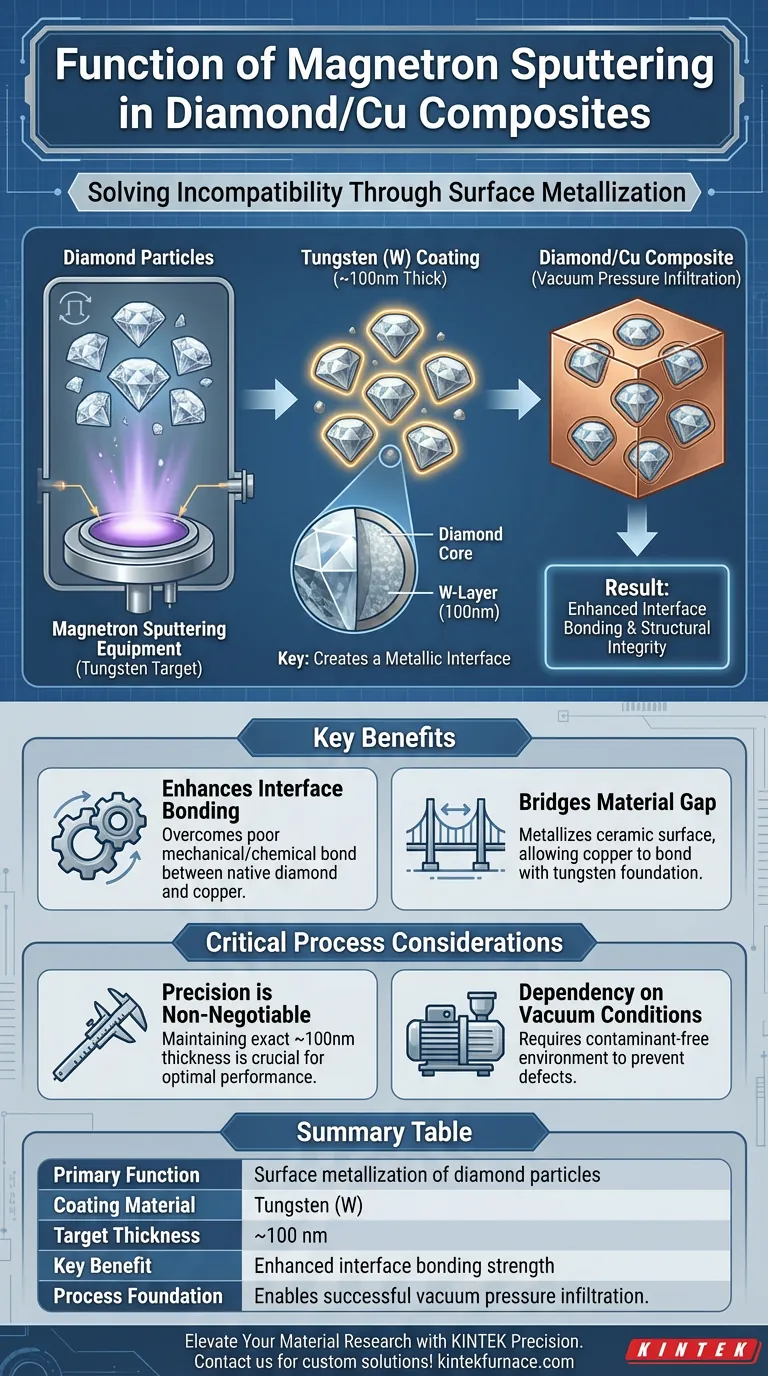

磁控溅射设备是制造金刚石/铜复合材料中表面金属化的主要工具。其具体作用是将约100纳米厚的钨 (W) 薄膜直接沉积在金刚石颗粒上。这种涂层充当关键的桥梁,改变金刚石的表面化学性质,为与金属基体集成做准备。

核心要点 该设备通过创建金属钨界面,解决了金刚石和铜之间根本性的不相容问题。这层约100纳米的薄膜显著增强了结合强度,并为成功进行真空压力浸渗提供了必要的基础。

表面金属化的机械原理

钨层的沉积

采用磁控溅射工艺将金属薄膜涂覆在非金属金刚石颗粒上。具体来说,是将钨 (W) 沉积在金刚石表面。

实现纳米级精度

该设备能够实现高精度的厚度控制。在此应用中,目标厚度约为100纳米。这个特定的厚度提供了足够的覆盖,而不会给复合材料增强体增加过多的体积。

对复合材料完整性的影响

增强界面结合力

使用磁控溅射的主要成果是界面结合强度的显著提高。天然金刚石表面通常难以与铜基体在机械或化学上结合。

弥合材料鸿沟

通过在金刚石上涂覆钨,该设备有效地将陶瓷表面“金属化”。这使得铜基体能够与钨表面相互作用,而不是与碳表面相互作用,从而促进了更强的连接。

实现真空压力浸渗

金属化过程本身并非最终目的,而是准备步骤。钨涂层为后续的制造阶段——真空压力浸渗——提供了关键基础。没有这种表面改性,浸渗过程很可能会导致润湿性差和结构完整性弱。

关键工艺考量

精度不容妥协

参考资料强调了100纳米这一特定厚度。这意味着偏差——涂层过薄或过厚——可能会损害界面。磁控溅射设备必须经过校准,以维持这一精确的公差,以确保实现结合效益。

依赖于真空条件

由于这是一个溅射过程,钨薄膜的质量在很大程度上取决于真空环境。在此阶段的任何污染都可能破坏金属化,导致最终的金刚石/铜复合材料出现缺陷。

优化您的复合材料制备

使用磁控溅射是克服原材料天然不相容性的战略性步骤。

- 如果您的主要关注点是机械强度:确保设备经过校准,能够提供均匀的100纳米钨层,以最大化界面结合力。

- 如果您的主要关注点是工艺可靠性:将溅射阶段视为浸渗的前提条件;在此阶段涂层不良将导致后续真空压力步骤的失败。

可靠的表面金属化是释放金刚石/铜复合材料全部潜力的关键。

总结表:

| 特性 | 规格/作用 |

|---|---|

| 主要功能 | 金刚石颗粒的表面金属化 |

| 涂层材料 | 钨 (W) |

| 目标厚度 | 约100纳米 |

| 关键优势 | 增强界面结合强度 |

| 工艺基础 | 实现成功的真空压力浸渗 |

通过 KINTEK 精密技术提升您的材料研究水平

通过 KINTEK 行业领先的技术,释放您金刚石/铜复合材料的全部潜力。在专家研发和制造的支持下,KINTEK 提供高性能的磁控溅射系统、马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您独特的研究或生产需求进行定制。

无论您需要纳米级厚度控制还是专门的高温实验室炉,我们的工程团队都能提供您的项目所需的可靠性。立即联系我们,讨论您的定制解决方案,了解我们如何优化您的材料集成过程!

图解指南

参考文献

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室和钻石生长的 MPCVD 设备系统反应器钟罩式谐振器

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机