马弗炉中的最终热处理是活化催化剂的关键步骤。 它通过在空气气氛中进行受控的热分解,将原材料化学前驱体转化为稳定、活泼的金属氧化物。此过程将活性金属固定在其载体上,确保催化剂在化学上是活泼的,并且在机械上足够坚固,能够承受反应条件。

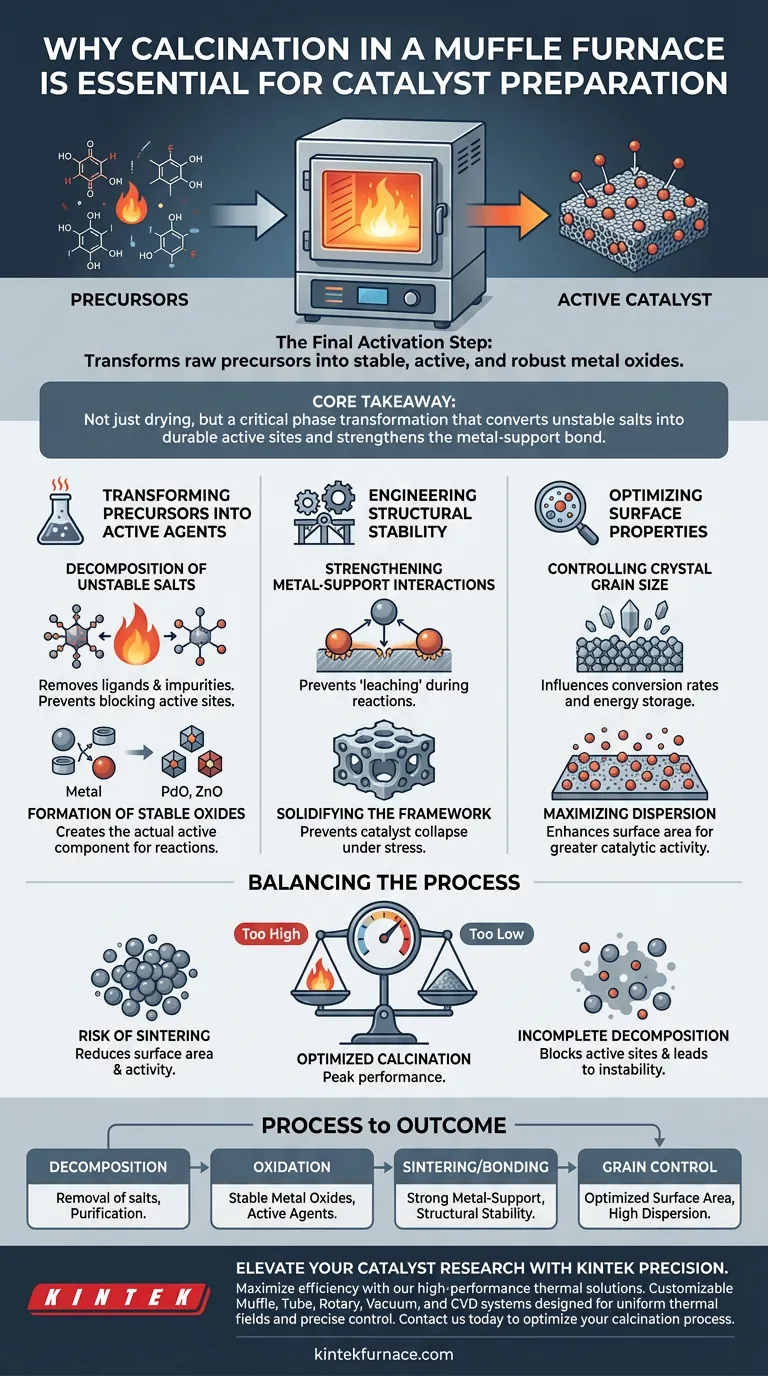

核心要点 煅烧不仅仅是干燥过程;它是一个关键的相变步骤。它将不稳定的金属盐转化为耐用的活性位点,增强金属与载体之间的结构键,并优化表面性质以最大限度地提高催化效率。

将前驱体转化为活性剂

在此阶段,马弗炉的主要功能是促进化学变化,而不仅仅是物理变化。

不稳定盐的分解

催化剂的原材料前驱体通常含有配体或盐,例如硝酸盐或乙酰丙酮酸盐。马弗炉提供受控的氧化环境(通常在 300°C 至 500°C 之间)来完全分解这些材料。

杂质去除

随着前驱体的分解,残留的阴离子杂质会从材料中排出。这种纯化可防止这些残留物堵塞活性位点或干扰最终的化学反应。

稳定氧化物的形成

热处理将金属组分转化为其稳定的氧化物状态(例如,氧化钯、氧化锌或氧化镍)。这种相变至关重要,因为氧化物形式通常是酯交换等反应中实际的活性组分。

工程结构稳定性

除了化学成分,马弗炉还能确保催化剂的物理耐用性。

增强金属-载体相互作用

炉内均匀的热场促进了活性金属与载体材料之间牢固的相互作用。这种结合对于防止在液相反应中活性金属从载体上脱落的“浸出”至关重要。

固化骨架

对于水热法衍生的载体,例如勃姆石,煅烧会驱动其转化为氧化铝等稳定相。这会形成具有高结构稳定性的坚固骨架,防止催化剂在应力下坍塌。

创建异质结

在复杂的复合材料中,高温烧结会引起不同组分之间的热化学键合。这可以形成稳定的异质结结构,这对于光催化等先进应用至关重要。

优化表面性质

催化剂的性能由其表面结构定义,该结构在煅烧过程中最终确定。

控制晶粒尺寸

精确的温度控制可以调节晶粒的生长。控制这种生长至关重要,因为晶体的尺寸直接影响转化率和储能能力。

最大化分散性

适当的煅烧可确保金属组分(如铜)高度分散在载体上,而不是聚集在一起。高分散性增加了可用于反应的表面积,直接提高了催化活性。

理解权衡

虽然煅烧是必不可少的,但必须仔细平衡参数,以避免催化剂降解。

烧结风险

如果温度过高或持续时间过长,活性金属颗粒可能会聚集(烧结)。这会大大降低比表面积并降低催化剂的整体活性。

分解不完全

相反,如果温度过低,前驱体可能无法完全分解。这会留下堵塞活性位点的杂质,并导致不稳定的催化性能。

为您的目标做出正确选择

您为马弗炉工艺选择的具体参数应与您的催化反应的具体要求相符。

- 如果您的主要关注点是长期稳定性: 优先考虑较高的温度或较长的持续时间,以最大限度地提高金属-载体相互作用和抗浸出性。

- 如果您的主要关注点是高反应性: 专注于精确、适度的温度控制,以最大限度地分散活性位点并最小化晶粒生长。

最终,马弗炉将脆弱的化学品混合物转化为能够驱动工业反应的坚固、高性能工具。

总结表:

| 工艺阶段 | 主要功能 | 关键结果 |

|---|---|---|

| 分解 | 去除配体/盐(例如硝酸盐) | 活性位点纯化 |

| 氧化 | 转化为稳定的金属氧化物 | 活性化学剂的形成 |

| 烧结/键合 | 增强金属-载体相互作用 | 防止浸出和结构坍塌 |

| 晶粒控制 | 受控热生长 | 优化的表面积和高分散性 |

通过 KINTEK 精密提升您的催化剂研究

通过高性能热解决方案最大限度地提高催化效率。KINTEK 提供行业领先的、可定制的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,专为材料科学和研发的严格要求而设计。我们专业的制造确保了均匀的热场和精确的温度控制——这对于防止烧结和确保高金属分散性至关重要。

准备好优化您的煅烧工艺了吗? 立即联系我们,讨论您独特的实验室需求,并了解我们的先进高温炉如何推动您的工业创新。

图解指南

参考文献

- Laraib Aamir Khan, Waqar Ul Habib Khan. Investigation of Novel Transition Metal Loaded Hydrochar Catalyst Synthesized from Waste Biomass (Rice Husk) and Its Application in Biodiesel Production Using Waste Cooking Oil (WCO). DOI: 10.3390/su16177275

本文还参考了以下技术资料 Kintek Furnace 知识库 .