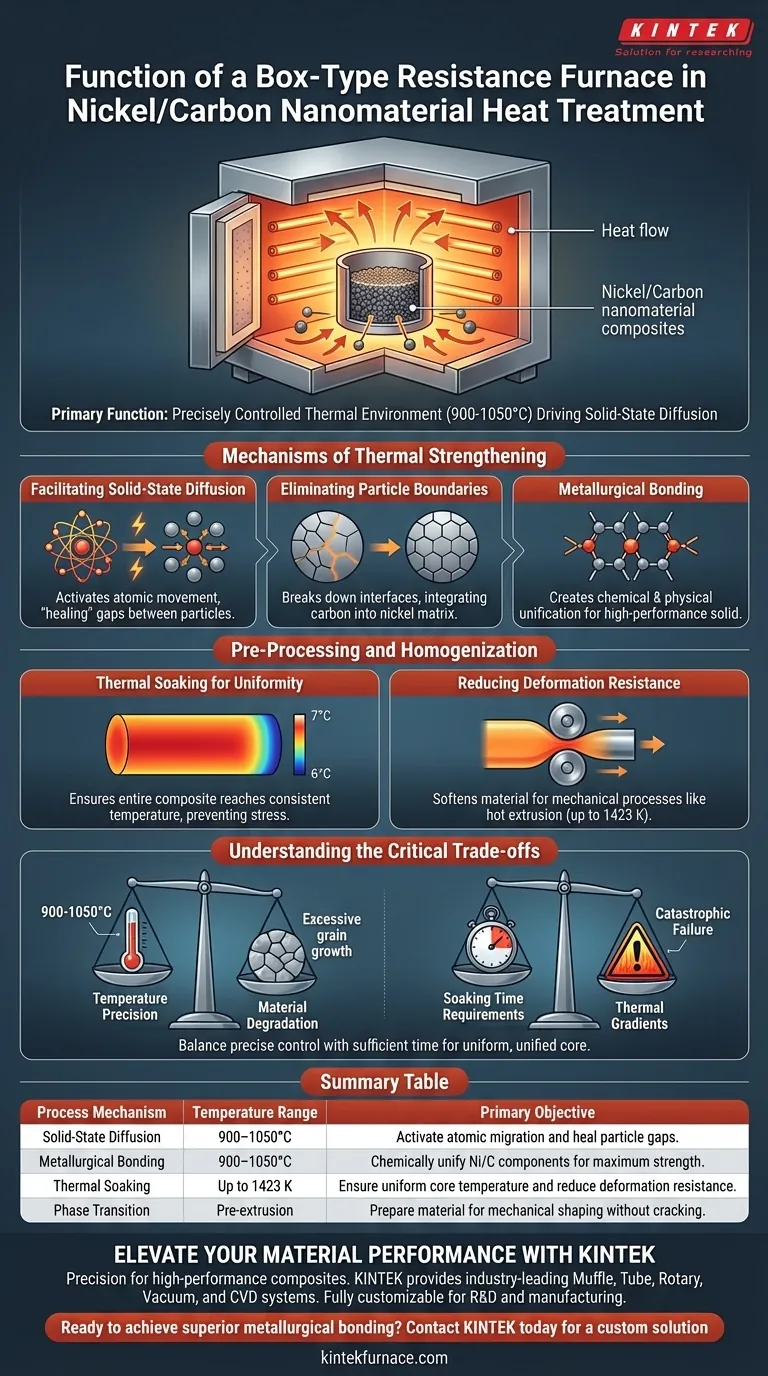

箱式电阻炉在此背景下的主要功能是创造一个精确控制的热环境,以驱动镍/碳纳米材料复合材料中的固态扩散。通过将温度保持在通常的900至1050摄氏度之间,炉子提供了消除颗粒边界所需的热能,从而实现材料的冶金结合和最终强化。

通过提供一致的热保温,炉子促进了原子在材料界面上的迁移。这个过程通过减少变形阻力并实现固态扩散,将离散的颗粒转化为统一的、强化的复合材料。

热强化的机制

促进固态扩散

加热过程的核心目标是在不熔化材料的情况下激活原子运动。

炉子维持特定的高温范围(900–1050°C),为镍基体内的原子提供能量。

这种能量使原子能够迁移到纳米材料的界面上,通过扩散有效地“修复”颗粒之间的间隙。

消除颗粒边界

热处理前,复合材料由镍和碳组分之间清晰、分离的边界组成。

箱式炉提供的恒定热环境会破坏这些边界。

随着原子迁移的发生,清晰的界面逐渐消失,将碳纳米材料牢固地整合到镍基体中。

冶金结合

这种热处理的最终结果是冶金结合。

这不仅仅是将材料粘合在一起;它是一种化学和物理上的统一,极大地提高了材料的强度。

这种结合对于确保复合材料作为一个单一的高性能固体发挥作用至关重要,而不是作为松散的零件聚集体。

预处理和均化

热保温以实现均匀性

除了强化,炉子还用于预烧结和“保温”处理,尤其是在热挤压等机械加工之前。

这确保了整个封装的复合材料坯料在其整个体积内达到均匀的温度。

均匀加热可防止内部应力,并确保整个横截面的材料性能一致。

降低变形阻力

加热复合材料会显著改变其机械状态,为进一步成型做准备。

通过达到高于β相转变点(在某些预挤压应用中高达1423 K)的温度,材料的变形阻力会降低。

这种热软化对于使材料能够挤压或成型而不会破裂或需要过大力的关键。

理解关键的权衡

温度精度与材料降解

虽然高温对于扩散是必需的,但有效加工存在严格的上限。

超过最佳温度范围(例如,无故显著超过1050°C)可能导致晶粒过度生长,这会适得其反地削弱材料。

相反,未能达到阈值会导致扩散不完全和界面结合薄弱。

保温时间要求

实现均匀的芯部温度(“保温”)是一个耗时的过程,特别是对于较大的坯料。

仓促进行此过程会导致热梯度,即外部柔软但中心仍然坚硬。

这种不均匀性可能在后续加工步骤(如热挤压)中导致灾难性失效。

为您的目标做出正确的选择

为了最大限度地提高箱式电阻炉在您的热处理过程中的功效,请将您的参数与您的特定冶金目标相匹配。

- 如果您的主要重点是最大强度:优先考虑900–1050°C的范围,以最大限度地提高固态扩散和冶金结合,而不会引起晶粒生长。

- 如果您的主要重点是可加工性(例如,挤压):确保充分的“保温”时间,以实现均匀的热分布并降低机械成型前的变形阻力。

成功取决于精确的温度控制与足够的保温时间之间的平衡,以确保复合材料在原子层面得到统一。

总结表:

| 工艺机制 | 温度范围 | 主要目标 |

|---|---|---|

| 固态扩散 | 900–1050°C | 激活原子迁移并修复颗粒间隙。 |

| 冶金结合 | 900–1050°C | 化学统一Ni/C组分以获得最大强度。 |

| 热保温 | 高达1423 K | 确保均匀的芯部温度并降低变形阻力。 |

| 相变 | 预挤压 | 为机械成型做准备,避免开裂。 |

通过KINTEK提升您的材料性能

精度是高性能复合材料与材料失效之间的区别。KINTEK提供行业领先的马弗炉、管式炉、旋转炉、真空炉和CVD系统,旨在让您完全控制固态扩散和热保温。

无论您是加工镍/碳纳米材料还是特种合金,我们的实验室高温炉都可完全定制,以满足您独特的研发和制造要求。

准备好实现卓越的冶金结合了吗?

立即联系KINTEK获取定制解决方案

图解指南

参考文献

- Hermansyah Aziz, Ibrahim k. salman. Effect of Adding Nano Carbon on Density, Porosity, and Water Absorption of Nickel by Powder Metallurgy. DOI: 10.55810/2313-0083.1102

本文还参考了以下技术资料 Kintek Furnace 知识库 .