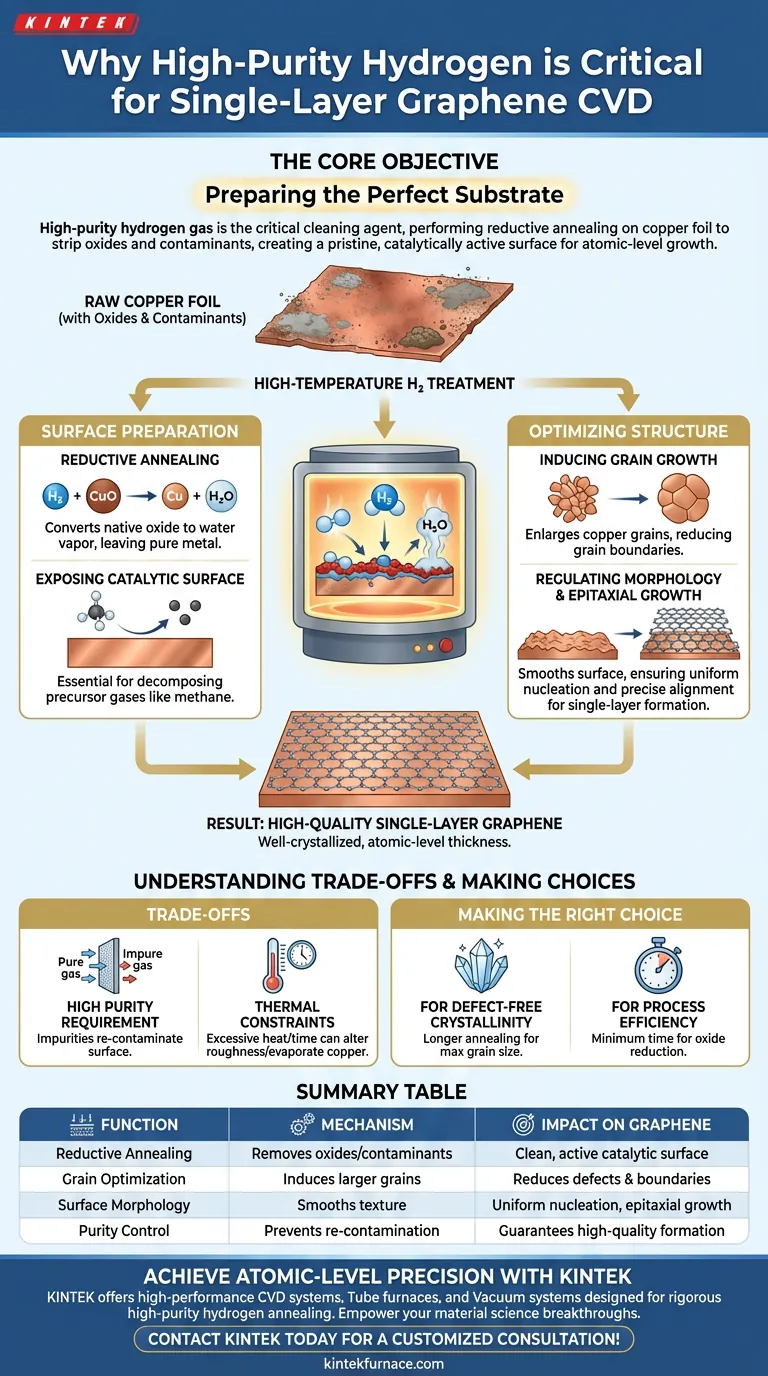

高纯度氢气是关键的清洁剂,它为成功合成制备了基板。在高温处理阶段引入氢气,对铜箔进行还原退火,去除天然氧化物和有机污染物,暴露出原始的、具有催化活性的表面。没有这一步,后续形成石墨烯所需的化学反应就无法正确进行。

核心目标 生产高质量的单层石墨烯需要一个化学纯净且结构优化的基板。氢退火是基础的制备步骤,它去除表面屏障(氧化物)并重构铜晶粒,为原子级生长创造理想的模板。

表面制备的机制

要理解为什么氢气是不可或缺的,您必须了解原始铜箔的状况。它很少能直接用于精密的化学气相沉积(CVD)过程。

还原退火

氢气在高温下的主要功能是还原退火。铜暴露在空气中时会自然形成一层天然氧化物层。

氢气与该氧化物层发生化学反应,将其转化为水蒸气并被泵出系统。这留下了一个对该过程至关重要的纯金属表面。

暴露催化表面

CVD生长依赖于金属基板作为催化剂分解甲烷等前驱体气体。

通过去除氧化物和有机杂质,氢气暴露了清洁的金属催化表面。如果表面仍然被污染,碳原子就无法与铜正确相互作用,导致生长失败或不均匀。

优化基板结构

除了化学清洁,氢退火还物理改变铜箔,以支持更好的石墨烯形成。

诱导晶粒生长

在高温下,氢退火促进铜晶粒的增大。

较大的铜晶粒是理想的,因为它们减少了基板上的晶界数量。基板上的晶界越少,通常能形成更高质量、更连续的石墨烯薄膜。

调节表面形貌

退火过程有助于抚平箔的表面纹理。

这种表面形貌的调节建立了一个均匀的基础。一致的表面对于控制石墨烯成核至关重要,确保薄膜在基板上均匀生长。

实现外延生长

这种预处理的最终目标是促进外延生长。

通过组织铜晶格和清洁表面,氢气创建了一个模板,允许碳原子精确对齐。这导致形成具有原子级厚度的结晶良好的单层石墨烯。

理解权衡

虽然氢退火是必不可少的,但它也带来了一些必须加以管理的特定工艺敏感性。

高纯度要求

系统对所用气体的质量极其敏感。高纯度氢气是强制性的;气流中的任何杂质都可能重新污染热铜表面,从而抵消清洁效果。

热约束

该过程需要高温才能有效。如果不仔细控制,这种热负荷可能导致铜蒸发,如果退火时间过长,可能会以不良方式改变表面粗糙度。

为您的目标做出正确选择

氢处理的持续时间和强度应根据您对最终材料的具体要求进行调整。

- 如果您的主要关注点是无缺陷结晶度:优先考虑更长的退火阶段,以最大化铜晶粒尺寸并减少基板晶界。

- 如果您的主要关注点是工艺效率:优化达到完全氧化物还原所需的最小时间,而不会延长到长时间的形貌重构。

原始的、结构良好的催化剂是决定CVD石墨烯质量的最重要因素。

总结表:

| 功能 | 机制 | 对石墨烯的影响 |

|---|---|---|

| 还原退火 | 去除铜氧化物和有机污染物 | 提供清洁、活性的催化表面 |

| 晶粒优化 | 诱导铜晶粒长大 | 减少缺陷和晶界 |

| 表面形貌 | 抚平和调节基板纹理 | 确保均匀成核和外延生长 |

| 纯度控制 | 高纯度气体防止再污染 | 保证高质量单层形成 |

在您的CVD研究中实现原子级精度

高质量的石墨烯合成始于正确的环境。在专家研发和制造的支持下,KINTEK提供高性能的CVD系统、管式炉和真空系统,旨在满足高纯度氢退火的严苛要求。无论您需要精确的热控制还是可定制的系统以满足独特的实验室需求,我们的高温解决方案都能助力您的材料科学突破。

准备好优化您的薄膜生长了吗?立即联系KINTEK进行定制咨询!

图解指南

参考文献

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 立式实验室石英管炉 管式炉