高精度温度控制是喷雾热解法沉积 FTO 薄膜过程中的基本稳定力量。它提供适当的前驱体分解所需的稳定能量,并调节溶剂蒸发,确保薄膜形成所需的结构完整性。没有精确的热量管理,化学反应将变得不可预测,从而影响最终材料的质量。

加热基座决定了整个沉积过程的能量格局。精确的热控制可确保恒定的温度场,从而最大限度地减少内部应力和缺陷,直接带来卓越的光学透过率和导电性。

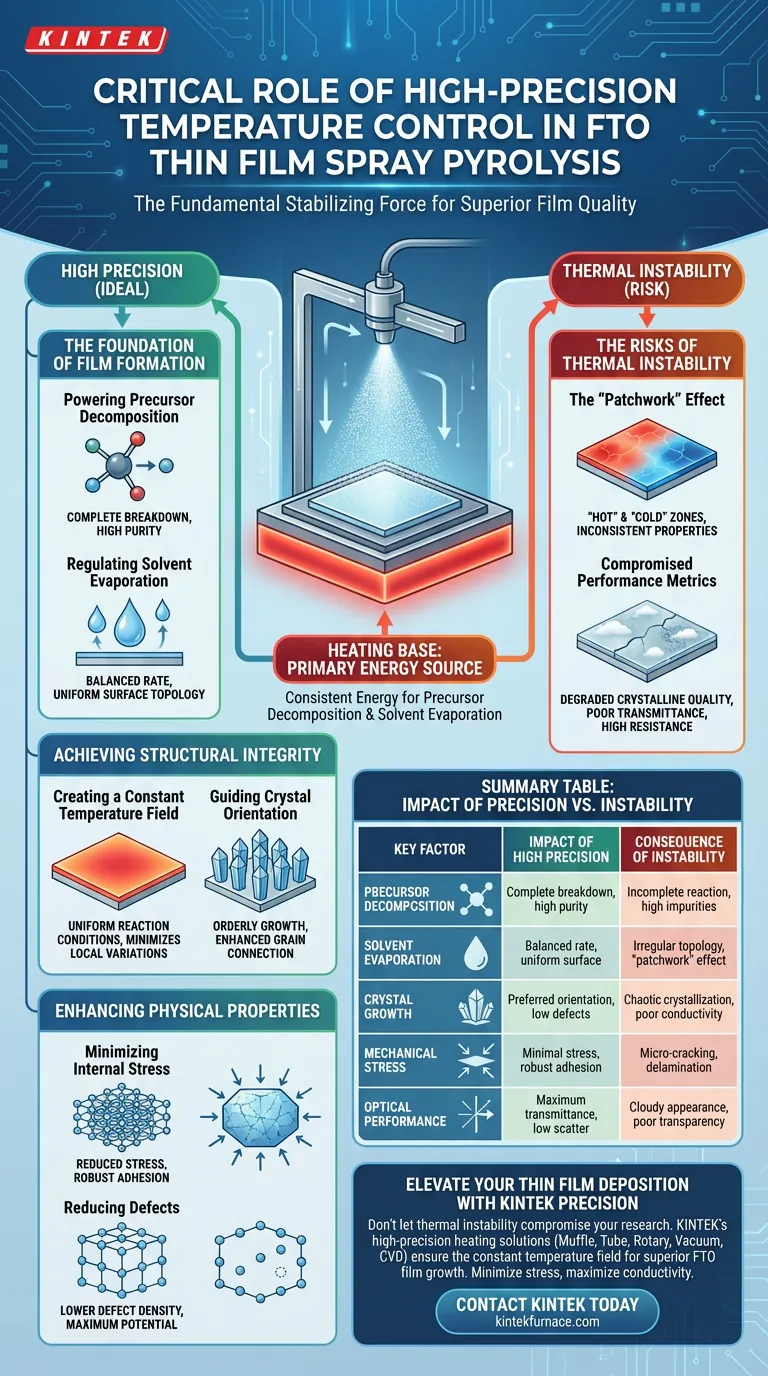

薄膜形成的基石

驱动前驱体分解

加热基座是整个化学过程的主要能源。它提供有效分解前驱体分子所需的热量。

如果温度不足或波动,分解将不完全。这会导致杂质残留在薄膜结构中。

调节溶剂蒸发

温度稳定性直接决定了溶剂蒸发速率。必须精确平衡此速率,以确保薄膜正确沉积在基板上。

精确控制可防止溶剂蒸发过快或过慢。这种平衡对于实现光滑、均匀的表面形貌至关重要。

实现结构完整性

创建恒定的温度场

高精度控制可维持基板整个表面的恒定温度场。这种均匀性确保薄膜的每个部分都经历相同的反应条件。

当热环境均匀时,前驱体分子会发生理想的化学反应。这可以防止可能削弱薄膜整体结构的局部变化。

引导晶体取向

稳定的热环境会促使薄膜沿特定的晶体取向生长。这种有序生长优于随机、混乱的结晶。

受控的取向增强了晶粒之间的连接。这种结构排列是薄膜高性能的物理基础。

增强物理性能

最大限度地减少内部应力

沉积过程中的热波动会导致膨胀和收缩差异。通过保持高精度,您可以显著降低材料内部的应力。

较低的应力水平可防止微裂纹和分层。这确保了薄膜在后续加工过程中保持机械强度并牢固地附着在基板上。

减少缺陷

稳定的加热过程大大降低了晶格内缺陷的密度。缺陷会阻碍电子流动并散射入射光。

通过最大限度地减少这些不完善之处,薄膜可以发挥其最大潜力。这具体体现在初始光学透过率和导电性的提高上。

热不稳定的风险

“拼凑”效应

如果没有精确控制,基板会产生“热”区和“冷”区。这会导致薄膜表面性能不一致。

一个区域可能导电性很高,而相邻区域则具有高电阻。这种不均匀性使得 FTO 薄膜在电子应用中不可靠。

影响性能指标

如果温度漂移,晶体质量会立即下降。这会导致外观浑浊(透过率差)和高电阻。

您无法通过更好的化学前驱体来弥补糟糕的热控制。热基线是性能的限制因素。

为您的目标做出正确选择

为了最大化 FTO 薄膜的质量,请考虑温度精度如何与您的具体目标保持一致:

- 如果您的主要关注点是光学透过率:优先考虑热稳定性,以最大限度地减少散射光的缺陷,确保薄膜尽可能清晰。

- 如果您的主要关注点是导电性:专注于维持恒定的温度场,以促进特定的晶体取向并减少散射电子的晶界。

- 如果您的主要关注点是结构耐久性:确保精确控制以最大限度地减少内部应力,防止在后续加工过程中出现裂纹或剥落。

最终,投资高精度的温度调节是保证喷雾热解沉积可靠性和效率最有效的方法。

总结表:

| 关键因素 | 高精度的影响 | 不稳定的后果 |

|---|---|---|

| 前驱体分解 | 完全分解,高纯度 | 反应不完全,杂质高 |

| 溶剂蒸发 | 速率平衡,表面均匀 | 形貌不规则,“拼凑”效应 |

| 晶体生长 | 优选取向,低缺陷 | 混乱结晶,导电性差 |

| 机械应力 | 应力最小,附着力强 | 微裂纹,分层 |

| 光学性能 | 透过率最大化,散射低 | 外观浑浊,透明度差 |

通过 KINTEK 精密设备提升您的薄膜沉积效果

不要让热不稳定影响您的研究或生产。KINTEK 的高精度加热解决方案经过精心设计,可提供卓越 FTO 薄膜生长所需的恒定温度场。

我们拥有专业研发和制造能力,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及专用实验室高温炉——所有设备均可完全定制,以满足您独特的薄膜沉积需求。我们的设备可确保您的材料具有最小的内部应力和最大的导电性。

准备好实现高性能 FTO 薄膜了吗?

图解指南

参考文献

- Paweł Lejwoda, Maciej Thomas. Recovery of Cerium Salts from Sewage Sludge Resulting from the Coagulation of Brewery Wastewater with Recycled Cerium Coagulant. DOI: 10.3390/ma17040938

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 2200 ℃ 钨真空热处理和烧结炉

- 带陶瓷纤维内衬的真空热处理炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1700℃ 受控惰性氮气氛炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备