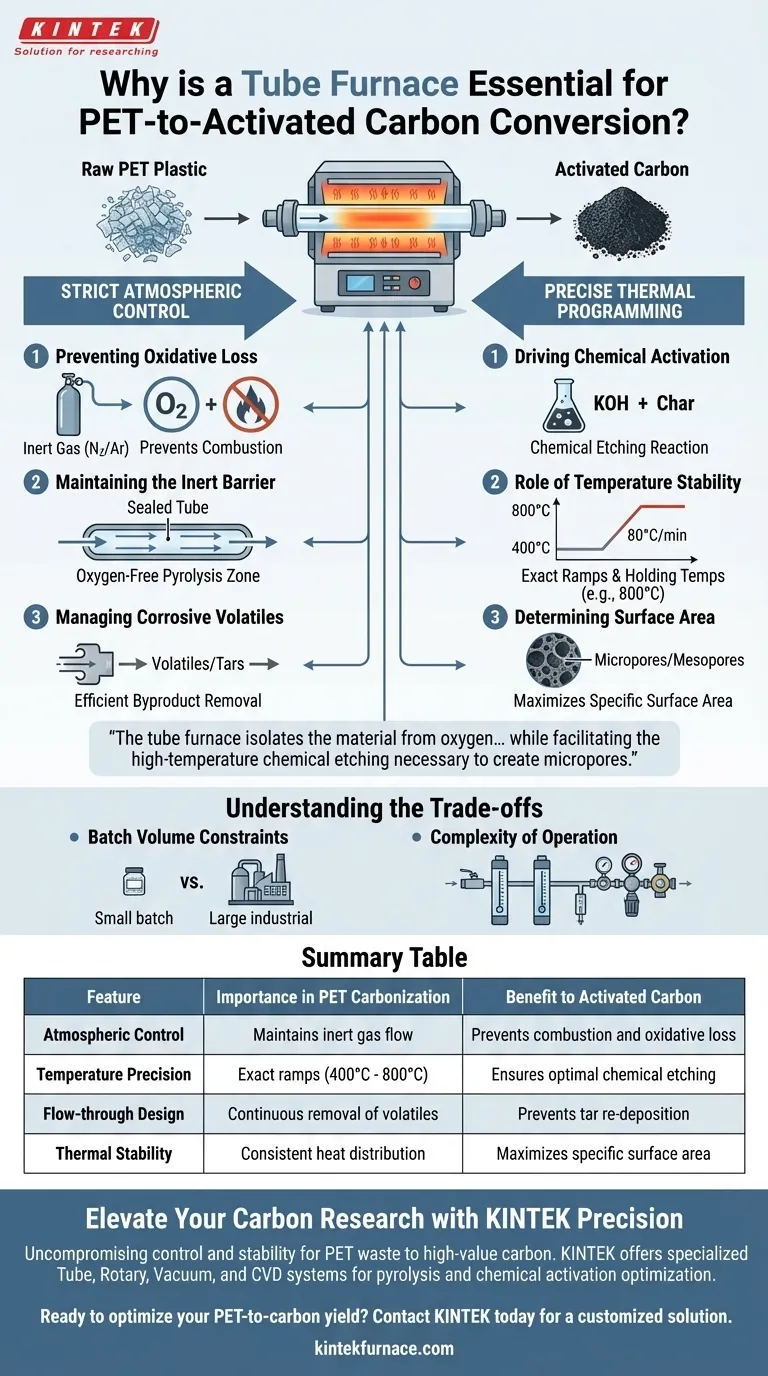

管式炉是此应用的基本处理工具,因为它提供了将PET塑料转化为活性炭所需的两个不可或缺的条件:严格的气氛控制和精确的热程序控制。具体而言,它能够维持连续流动的惰性环境(通常是氮气或氩气),从而防止碳因氧化而燃烧,同时提供驱动热解和孔隙形成化学动力学所需的精确温度(在400°C至800°C之间)。

PET衍生的活性炭的质量——由其比表面积和孔隙结构定义——取决于您对反应环境控制的严格程度。管式炉将材料与氧气隔离,以防止燃烧,同时促进产生微孔所需的高温化学蚀刻。

气氛控制的关键性

防止氧化损失

将富碳材料(如PET)加热到高温时,最直接的风险是氧化。在氧气存在下,800°C的碳不会活化;它会燃烧,变成二氧化碳和灰烬。

维持惰性屏障

管式炉通过将样品密封在管子(通常是石英或氧化铝)中,并用惰性气体(如氮气或氩气)进行吹扫来解决此问题。这创造了一个无氧区域,材料可以在其中进行热分解(热解)而不是燃烧,从而保留了作为最终产品基础的碳骨架。

管理腐蚀性挥发物

在PET分解和随后的活化过程中,会释放出挥发性成分和气体。管式炉的流通式设计允许载气有效地将这些副产物带走。这可以防止焦油重新沉积在碳表面,并保护加热元件免受腐蚀性损坏。

精确加热和反应动力学

驱动化学活化

活性炭的制备通常涉及化学剂,例如氢氧化钾(KOH),将其与PET衍生的炭混合。这不是一个被动的加热过程;这是一个化学蚀刻反应。

温度稳定性的作用

管式炉允许特定的、程序化的升温速率(例如,80°C/min)并精确保持温度(例如,800°C)。这种热精度驱动了活化剂与碳基体之间的氧化还原反应。这些反应“侵蚀”碳结构,形成一个庞大的微孔和中孔网络。

确定比表面积

材料的最终比表面积直接与该热处理曲线相关。如果温度波动或过低,蚀刻将不完全。如果控制不当,孔隙结构可能会坍塌。管式炉确保了最大化比表面积所需的化学平衡。

理解权衡

批次体积限制

虽然管式炉在气氛和温度控制方面具有优越性,但它们的体积通常有限。它们非常适合高精度的批量处理,但与回转窑相比,它们可能成为高通量工业生产的瓶颈。

操作复杂性

与简单的马弗炉不同,管式炉需要外围气体管理系统。您必须管理气瓶、流量计和调节器,以确保连续、精确的氮气或氩气流动。气体输送系统发生故障会立即影响批次质量。

为您的目标做出正确选择

为确保您为PET碳化项目选择正确的设备配置,请考虑您的具体最终目标:

- 如果您的主要重点是最大化比表面积:优先选择具有高精度PID温度控制器(例如,800°C)的管式炉,以严格控制活化温度,实现最佳的孔隙蚀刻。

- 如果您的主要重点是表面化学改性:确保您的管式炉支持可变气体气氛,允许您在惰性气体(如氮气)和潜在的反应性气体之间切换,以官能化碳表面。

精确控制热量和气氛是将废弃塑料转化为高价值功能材料的唯一途径。

总结表:

| 特性 | 在PET碳化中的重要性 | 对活性炭的好处 |

|---|---|---|

| 气氛控制 | 维持惰性气体流动(N2/氩气) | 防止燃烧和氧化损失 |

| 温度精度 | 精确的升温曲线(400°C - 800°C) | 确保最佳的化学蚀刻和孔隙形成 |

| 流通式设计 | 连续清除挥发物 | 防止焦油再沉积并保持纯度 |

| 热稳定性 | 一致的热分布 | 最大化比表面积和结构完整性 |

通过KINTEK Precision提升您的碳研究水平

将PET废料转化为高价值活性炭不仅仅需要热量——它需要KINTEK炉才能提供的不妥协的气氛控制和热稳定性。

KINTEK拥有专业的研发和制造支持,提供专门的管式、回转、真空和CVD系统,旨在优化您的热解和化学活化过程。无论您需要最大化比表面积还是官能化碳表面,我们可定制的实验室高温炉都能满足您独特的研究规范。

准备好优化您的PET到碳的产率了吗?立即联系KINTEK获取定制解决方案。

图解指南

参考文献

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 高压实验室真空管式炉 石英管式炉